cement, hidraulično vezivo koje pomiješano s vodom daje cementno vezivo koje procesom hidratacije veže i otvrdnjava te ostaje postojanog volumena; u užem smislu portlandski cement, hidraulični cement proizveden mljevenjem u prah klinkera dobivenoga pečenjem mineralne sirovine. U uporabi je više vrsta cementa. Osim portlandskoga rabi se i bijeli cement, aluminatni ili taljeni, metalurški, pucolanski, bušotinski, magnezij-oksikloridni cement (tzv. Sorel cement) i dr.

Sirovine za proizvodnju cementa, odn. cementnoga klinkera, mogu biti prirodni minerali, ali i industrijski produkti. Polazni materijali moraju sadržavati glavne kemijske sastojke cementa, tj. kalcijev oksid (CaO), silicijev dioksid (SiO2), zatim komponentu s aluminijevim oksidom (Al2O3), te naposljetku željezov(III) oksid (Fe2O3). Ti se sastojci vrlo rijetko u nekoj sirovini nalaze u željenu omjeru. Stoga se najčešće moraju proračunati omjeri smjese bogate kalcijevim karbonatom (CaCO3) sadržanim u vapnencu, kredi i laporu ili tupini koja sadržava i komponente gline, te silicijevim dioksidom, glinom i željezovim(III) oksidom, kombinaciju koje najčešće čine vapnenac i glina ili vapnenac i lapor. Ako u sastavu sirovinske smjese za proizvodnju cementnoga klinkera neki sastojak nije prisutan u dovoljnoj količini, dodaju se tzv. korekcijski sastojci, odn. nedostajuće kemijske tvari. Pri nedostatku željezovog(III) oksida rabi se željezna ruda ili piritna troska, u nedostatku silicijeva dioksida kvarcni pijesak ili glina s visokim sadržajem SiO2 i sl.

Priprema mineralne sirovine prije procesa pečenja klinkera sastoji se od drobljenja, predhomogeniziranja, skladištenja i mljevenja te homogenizacije sirovinskog brašna, odn. ujednačavanja kemijskog sastava. U procesu pečenja rabi se postrojenje koje se sastoji od nekoliko dijelova, tj. od predgrijača, kalcinatora, rotacijske peći i hladnjaka za klinker. U modernim sustavima za pečenje cementnoga klinkera sirovinski materijal nakon nekoliko minuta provedenih u višestupanjskom predgrijaču ulazi u kalcinator u kojem postiže temperaturu od 850 do 900°C uz stupanj kalcinacije (disocijacija CaCO3 otpuštanjem CO2) vapnene komponente od približno 95%. Pri pečenju dolazi do sinteriranja na temperaturi od približno 1450°C kada nastaju minerali klinkera, pretežno kalcijevi silikati i aluminati, a o njihovu omjeru ovise svojstva cementa (čvrstoća, toplina hidratacije, kemijska otpornost i dr.). S maksimalne temperature klinker se hladi do približno 1250°C prije hlađenja. Završni je korak u proizvodnji cementa usitnjavanje granula klinkera na određenu veličinu postupkom zajedničke meljave cementnoga klinkera s gipsom ili materijalom koji sadržava potreban udio vodotopljivoga kalcijeva sulfata (CaSO4). Prisutnost gipsa važna je radi reguliranja vremena vezanja cementa i čvrstoće hidratiziranog cementa, posebice njegovih ranih čvrstoća. Za mljevenje cementnoga klinkera danas se uglavnom rabi cjevasti, višekomorni mlin s čeličnim kuglama. Osobito se pozorno tijekom meljave treba održavati temperatura mljevenoga cementnog materijala kako ne bi došlo do dehidratacije gipsa (do priližno 100°C). Samljeveni cement skladišti se u betonskim silosima kako bi se sačuvala njegova svojstva.

Dodavanjem vode cementu, odn. hidratacijom, smjesa se polako skrućuje i postupno otvrdne kao kamen. Hidratacijom najprije dolazi do vezanja, tj. gubitka obradivosti, koje nastupa u nekoliko sati, a zatim do povećanja čvrstoće, što traje mjesecima, a najizraženije je tijekom prvoga mjeseca od početka reakcije. To je osnova primjene cementa kao vezivne komponente u nekom kompozitnom materijalu, najčešće za pripravu cementnoga morta (u smjesi s pijeskom) i betona (u smjesi sa šljunkom). Kvaliteta cementa izražava se ponajprije klasom, tj. tlačnom čvrstoćom standardnoga morta staroga 28 dana, pa postoje osnovne klase cementa označene s 25, 35, 45 i 55 N/mm² (MPa).

Početci i razvoj proizvodnje cementa

Graditeljima je još iz antičkoga doba Grčke i Rima bio poznat postupak dobivanja vapna pečenjem vapnenca. Na području Rimskoga Carstva se široko rabio i građevni materijal, koji se sastojao od mješavine gašenoga vapna, sitnog šljunka ili pijeska i pucolana (pjeskovitoga vulkanskog pepela) te je davao i do osam puta veću čvrstoću od vapnenoga morta, tzv. rimski beton (od toga materijala izvedeno ziđe nazivalo se opus caementicium). Otkriću cementa u današnjem smislu znatno su pridonijeli pokusi građevinskog inženjera Johna Smeatona (1724−1792), kojima je 1756. nastojao naći najotporniji mort za obnovu požarom uništenog svjetionika Eddystone u Engleskoj. Utvrdio je kako je najotporniji mort iz njegove serije različitih mješavina bio pripremljen pečenjem tzv. nečistog vapnenca koji sadržava primjese minerala glina, odn. oksida silicija, aluminija i željeza. Pokazao je svojstva veće čvrstoće i bolje otpornosti na kemijsku agresiju morske vode. Kakvoću toga sivog umjetnoga kamena usporedio je s kakvoćom prirodnoga portlandskog kamena, koji je tada bio najbolji građevni materijal, pa otuda i naziv portlandski cement. Godine 1796. je James Parker patentirao cement dobiven pečenjem grumenja nepročišćenog vapnenca koji sadrže glinu, tzv. Parkerov ili rimski cement.

Moderna proizvodnja cementa započela je na prijelazu iz XVIII. u XIX. st., dok je 1824. Joseph Aspdin (1778−1855) patentirao postupak proizvodnje portlandskog cementa. Tim je postupkom naznačena proizvodnja umjetnoga kamena uz uporabu veziva koje se dobivalo tako da se od vapnenca peklo → vapno koje se miješalo s glinom uz dodatak vode. Homogenizirana se masa sušila, zatim drobila i ponovno pekla, te zaključno drobila i mljela u sitan prah. Međutim, postupak se provodio bez naznačenih točnih omjera sirovina i temperature pečenja. U SAD-u je portlandski cement patentirao 1871. David Saylor (1827−1884), bez točnih odnosa komponenata u sirovini, koristeći se tzv. cementnom stijenom, odn. jednokomponentnom sirovinskom smjesom. Tijekom vremena ustaljena je tehnologija kojom se prvo priprema sirovina, zatim termički obrađuje (peče), odn. proizvodi klinker koji se sastoji od hidrauličnih aktivnih komponenti, te konačno melje na određenu finoću uz dodatak gipsa kao regulatora vezanja. Proizvodnja portlandskog cementa vrlo se brzo širila svijetom, varirajući u kakvoći. Stoga se spoznala potreba utvrđivanja standardne specifikacije za cement. Prve su takve specifikacije napravljene 1877. u Njemačkoj, 1904. u Velikoj Britaniji itd. Među pionirima koji su dali važan znanstveni doprinos u istraživanju cementa, osobito kemiji cementa, ističu se njemački kemičar Wilhelm Michaelis (1840−1911) te francuski kemičari Louis Vicat (1786−1861) i posebice Henry Louis Le Chatelier (1850−1936).

Cement je nenadomjestiv građevni materijal, bez kojega je nemoguće zamisliti današnju civilizaciju. Njegova se proizvodnja i primjena neprestano povećavaju, pa je po količini prvi industrijski proizvod u svijetu. Svjetska proizvodnja 1913. iznosila je 0,04 milijarde tona; 1938. 0,087; 1960. 0,314; 1980. 0,881; 1990. 1,151; 1995. 1,39; 2000. 1,6; 2005. 2,3; 2010. 3,31; 2015. 4,1 te 2021. 4,4 milijarde tona. U 2022. smanjila se na 4,1 milijardu tona. Daleko najveći svjetski proizvođač cementa 2022. bila je Kina (2100 milijuna tona), slijedili su Indija (370), Vijetnam (120), SAD (95), Turska (85), Brazil (65), Indonezija (64), Iran (62), Rusija (61), Saudijska Arabija (54), i dr.

Razvoj cementne industrije u Hrvatskoj

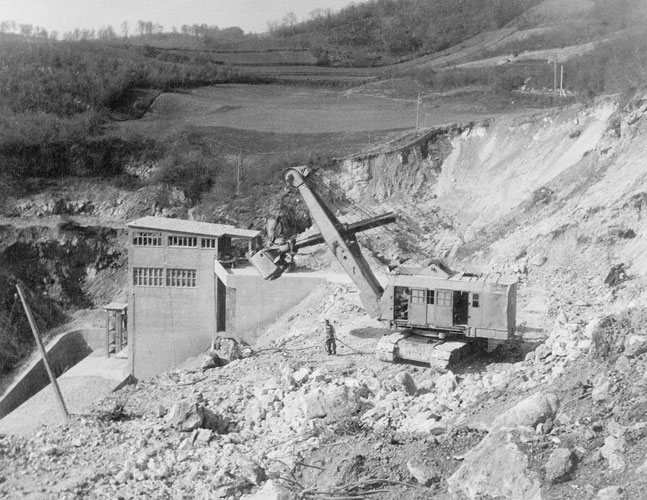

Razvoj i smještaj cementne industrije u Hrvatskoj uvjetovan je rasporedom i kvalitetom sirovinske baze te bogatstvom nalazišta cementnih sirovina. Ležišta lapora nalaze se u Zagrebu (Podsused–Kostanjek), Labinu (Koromačno), Splitu i Omišu, a vapnenca u Zagrebu (Bizek–Podsused), Umagu, Puli, Splitu, Omišu i Našicama. Na području srednje Dalmacije (od Trogira do Makarske) ležišta su osobito povoljna s obzirom na količinu rezervi i kvalitetu mineralnih sirovina, koje sadržavaju 74–78% CaCO3 i predstavljaju izvanrednu mješavinu pogodnu za neposredno korištenje u procesu proizvodnje, bez potrebe prethodnog oplemenjivanja dodavanjem različitih primjesa.

Prva tvornica naziva Escher Heinrich proradila je 1852. pokretanjem jamaste peći za proizvodnju cementa na otoku Sv. Andriji kraj Rovinja. Tvornicu cementa u Dalmaciji pokrenuo je 1865. August Höffling u blizini Splita, a od 1870. bila je poznata pod nazivom Prva dalmatinska tvornica cementa Giliardi i Betizza. Prvotno se proizvodio rimski cement jer se u tehnološki primitivnoj jamastoj peći nije mogao proizvoditi sintetizirani klinker. Tvornica je modernizirana 1880. od kada se proizvodio portlandski cement, podignuto je 12 peći tipa Dietzch, a kapacitet je iznosio 26 000 t cementa na godinu. Godine 1895. splitski inženjer Emil Stock pokrenuo je suvremenu proizvodnju vapna u Hvaru u Križnoj luci, proizvodnju kojega je 1898−99. preusmjerio na proizvodnju cementa.

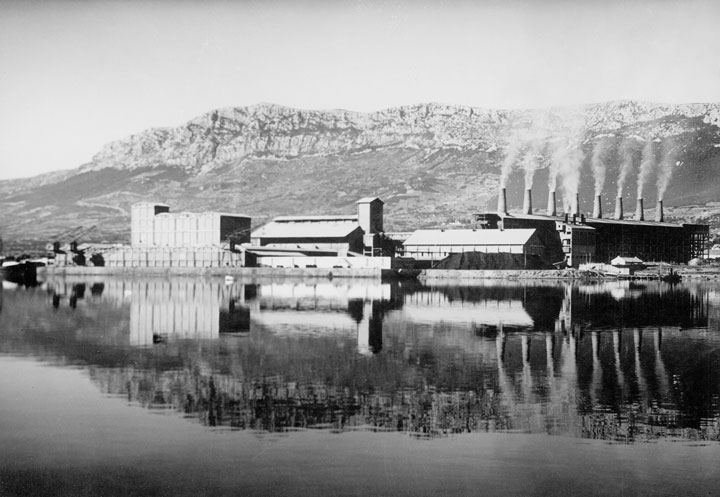

Razvoj dalmatinske industrije bio je cementa potaknut povećanjem potrošnje cementa u svijetu početkom XX. st. Godine 1904. podignuta je tvornica u Solinu pod imenom Adriaportland (poslije II. svj. rata Prvoborac), 1908. Tvornica cementa Split (10. kolovoz) u Majdanu, 1909. tvornica Cement d. d. (Renko Šperac) u Ravnicama kraj Omiša, 1912. tvornica Dalmatia (Partizan) u Kaštel Sućurcu, 1921. tvornica Salonit (Antiša Vučičić) u Vranjicu, a 1928. manja tvornica u Brzetu kraj Omiša. Sve su dalmatinske tvornice cementa 1957. ujedinjene u jedinstveno poduzeće Dalmacijacement (→ CEMEX Hrvatska). Godine 1908. osnovana je tvornica cementa Croatia d. d. (→ Tvornica cementa Sloboda) u Podsusedu kraj Zagreba, kao jedina tvornica velikoga potrošačkog tržišta kakav je bio Zagreb, te uglavnom namijenjena njegovim potrebama. Godine 1910. osnovana je tvornica cementa u Bakru kao pogon Društva Portland Zement AG Wien, koja je uoči I. svj. rata prodana poduzeću Adriaportland. Ugašena je 1914. Do I. svj. rata industrija cementa bila je važna industrijska grana u Hrvatskoj.

| Tvornice cementa u Hrvatskoj podignute do 1913. | ||

| Naziv tvornice | Godina osnivanja | Kapacitet 1913. (t) |

| Escher Heinrich (Sv. Andrija, Rovinj) | 1852. | – |

| Tvornica cementa Jauske (Rovinj) | 1895. | – |

| Giliardi i Betizza (Split) | 1865. | 27 000 |

| Emil Stock (Hvar) | 1898−99. | – |

| Jadransko d. d. za portland cement (Solin) | 1904. | 80 000 |

| Split d. d. (Majdan, Split) | 1908. | 150 000 |

| Cement d. d. (Ravnice, Omiš) | 1908. | 18 000 |

| Tvornica cementa (Bakar) | 1910. | 25 000 |

| Croatia d. d. (Podsused, Zagreb) | 1908. | 40 000 |

| Dalmatia d. d. (Kaštel Sućurac) | 1912. | 120 000 |

| Ukupno | 460 000 | |

Industrija cementa u Hrvatskoj našla se nakon I. svj. rata u izmijenjenoj situaciji slobodnog tržišta. Slijedila je također modernizacija proizvodnje, poglavito uvođenjem rotacijskih peći umjesto vertikalnih peći za proizvodnju klinkera. U prijeratnoj Jugoslaviji bilo je 14 tvornica cementa, od toga Split d. d., Dalmatia d. d., Jadransko d. d., L’ Avocat & Co, Giliardi i Betizza u Dalmaciji, tvornica cementa u Bakru i Croatia d. d. u Zagrebu. Cementna industrija u Istri razvija se od 1925., kada je u Puli, u nekadašnjem arsenalu, osnovano poduzeće Società Istriana dei Cementi (→ Calucem). Poduzeće je proizvodilo portlandski, bijeli i aluminantni cement. Godine 1926. je u Koromačnu osnovana tvornica portlandskog cementa talijanskoga društva SPEMA – Giuseppe Cinigliaro iz Palerma, danas → Holcim (Hrvatska). Vrhunac međuratne proizvodnje cementa istarske su tvornice postigle 1936. s ukupno 162 450 t (Pula 100 450 t; Koromačno 62 000 t). Tvornice u Hrvatskoj (bez Istre) činile su 63,57%, a samo u Dalmaciji 57,07% ukupnog kapaciteta cementne industrije Kraljevine Jugoslavije. Tvornice iz Dalmacije izvozile su oko 80% svoje proizvodnje, osim u godinama uoči II. svj. rata. Najvažniji kupci bile su zemlje Bliskog istoka (Irak, Iran), zapadne obale Južne Amerike (Brazil, Venezuela), Srednje Amerike, SAD, Južne Azije (Indija, Malezija), Afrike (Alžir, Tunis, Maroko, Egipat, Palestina) i sredozemnih otoka (Malta, Cipar).

U II. svj. ratu sve su dalmatinske tvornice cementa bile znatno oštećene. Nakon završetka rata ubrzo su obnovljene i cement je bio prvi izvozni proizvod iz Dalmacije. Godine 1970. i 1971. SOUR Dalmacijacement uveo je dvije rotacijske peći tipa Humboldt u tvornicama Prvoborac i 10. kolovoz, a 1979. i peć Polysius u tvornici Partizan. Proizvodnja cementa u Hrvatskoj 1950. iznosila je 0,73 milijuna tona, 1960. 1,27, a u skladu s ulaganjima i širenjem proizvodnje 1970. 1,99 milijuna tona. Tvornica cementa Našice (→ Nexe) posluje od 1980., kada je proizvodnja cementa u Hrvatskoj dosegnula 3,5 milijuna tona. Najviše se cementa izvozilo u Egipat, zatim Maltu, Libiju, Jemen, Sudan, Irak i dr. Najveće su 1980. bile tvornice: 10. kolovoz, Prvoborac, Partizan i Ranko Šperac u sastavu SOUR-a Dalmacijacement, zatim Sloboda iz Zagreba, Giulio Revelante iz Pule, te tvornice cementa Koromačno, Umag i Našice. SOUR Dalmacijacement proizvodio je 2,153 milijuna tona, odn. 64% proizvodnje cementa u SRH.

Proizvodnja je počela opadati u drugoj polovici 1980-ih. Godine 1990. iznosila je 2,653 milijuna tona, početkom Domovinskoga rata 1991. 1,705; 1994. 2,055; 2004. 3,634; a 2010. 2,6 milijuna tona. U Hrvatskoj je 2021. proizvedeno ukupno 2,826 milijuna tona cementa. Hrvatsku industriju cementa danas čine poduzeća Cemex HRVATSKA u Kaštel Sućurcu, Nexe u Našicama, Holcim (Hrvatska) u Koromačnu kao proizvođači portlandskog cementa, te Calucem u Puli koji proizvodi aluminatni cement.

J. Lakatoš: Industrija Dalmacije. Zagreb, 1923., str. 24−31.

J. Lakatoš: Industrija Hrvatske. Zagreb, 1924., str. 587−589.

D. Gizdić: O razvoju dalmatinske cementne industrije i o klasnoj borbi u njoj do početka narodnooslobodilačke borbe. U: Zbornik Instituta za historiju radničkog pokreta Dalmacije (zbornik radova). Split, 1970., str. 147−263.

I. G. Munivrana: Kaštel Sućurac i 70 godina proizvodnje cementa. Kaštel Sućurac, 1982.

Z. Šimončić-Bobetko: Razvoj cementne industrije u Hrvatskoj u razdoblju između dva svjetska rata (1918−1941). Povijesni prilozi, 2(1983) 2, str. 97−167.

I. Radić: Dalmatinska proizvodnja cementa. Priroda Dalmacije, 28(1991) 1–2, str. 30−36.

A. Đureković: Cement, cementni kompoziti i dodaci za beton. Zagreb, 1996.

K. Popović: Proizvodnja cementa: primjer održive tehnologije i razvoja. Gospodarstvo i okoliš, 9(2001) 51, str. 327−330.

Z. Šimončić-Bobetko: Industrija Hrvatske 1918–1941. Zagreb, 2005., str. 427−534.

B. Mucko: Od Croatie do Muljare: transformacija paleoindustrijskog kompleksa zagrebačke cementare u suvremeni habitat. Oris (Zagreb), 13(2011) 67, str. 70−79.

D. Žižić, K. Marasović: Tvornica cementa i tvorničko naselje u Ravnicama pokraj Omiša. Prostor, 22(2014) 1(47), str. 38−49.

D. Žižić: Povijest industrije cementa u Dalmaciji. Split, 2015.

J. Dreksler: CEMENTI. Hrvatska tehnička enciklopedija, sv. 2, 1966., str. 585‒590.