umjetna vlakna, vlakna za tekstilnu i drugu tehničku primjenu, koja se proizvode industrijskim postupcima kemijskoga ispredanja, za razliku od prirodnih vlakana koja nastaju rastom. Također se nazivaju kemijskim vlaknima.

Pri proizvodnji umjetnoga vlakna, čvrst polimerni materijal, građen od lančanih makromolekula, prevodi se u tekući oblik – talinu ili otopinu odgovarajućih reoloških svojstava, koja se potom složenim tehnološkim procesima oblikuje u vlakno željene finoće i duljine te potrebnih preradbenih i uporabnih svojstava. Ti procesi uobičajeno uključuju protiskivanje taline ili otopine kroz mlaznice u medij za skrućivanje (kemijsko ispredanje). U osnovi se razlikuju vlakna od prirodnih i sintetskih polimera.

Umjetna vlakna od prirodnih polimera poput drvne celuloze, bjelančevina životinjskoga i biljnoga podrijetla, kaučuka i drugih većinom pripadaju prvoj generaciji umjetnih vlakana. Među njih spadaju umjetna celulozna vlakna (viskozna, bakrena, acetatna te novija liocelna), umjetna proteinska vlakna (kazeinska i zeinska), gumena vlakna od kaučuka, alginatna od algi i dr. Iz prirodnih polimera umjetna vlakna počela su se proizvoditi početkom XX. st. (bakrena vlakna 1898., viskozna 1902., acetatna 1914. i dr.), a bila su poznata pod danas napuštenim nazivima rejon, umjetna svila, acetatna svila, celulozna svila, cel-vlakno.

Drugu generaciju umjetnih vlakana čine sintetička vlakna, odnosno vlakna od polimera lančanih makromolekula sintetiziranih polimerizacijom monomernih spojeva. Toj skupini pripadaju mnoga umjetna vlakna kao što su: poliesterska, poliamidna, akrilna, modakrilna, polietilenska, polipropilenska, poliuretanska, elastanska, klorna, politetrafluoretilenska, aramidna i dr., a na tržištu se pojavljuju pod različitim trgovačkim nazivima – među prvima Nylon (otud i hrvatski razgovorni naziv za sve tekstilije od umjetnih vlakana najlon), Perlon, Grilon. Njihova proizvodnja započela je sredinom XX. st. (poliamidna vlakna 1939., poliesterska 1947., akrilna 1950., aramidna 1962.), naglo je rasla idućih desetljeća te tijekom vremena u cijelosti promijenila tržište tekstilnim sirovinama i tekstilnu industriju općenito.

Intenzivan razvoj znanosti i tehnologije otvorio je velike mogućnosti kreiranja umjetnih vlakana takvih svojstava kakva nisu mogla pružiti prirodna vlakna. Od 1970-ih stvara se tzv. treća generacija umjetnih vlakana modificiranih i novih svojstava, kao što su: vlakna povećane udobnosti (hidrofilna, hidrofobna), smanjene sklonosti pilingu, povećane sposobnosti bojenja, smanjene zapaljivosti, bioaktivnih svojstava, iznimno velike čvrstoće i visokog modula elastičnosti, otporna na rezanje, otporna na kemikalije i zračenja, negoriva, pametna, elektrovodljiva vlakna i dr. Takva svojstva postižu se raznovrsnim intervencijama na razini molekularne građe polimera (kopolimeri, bikomponentna i višekomponentna vlakna), nadmolekularne strukture (bikonstitucijska i višekonstitucijska), dodatka malih količina aditiva, ciljane morfologije vlakna – šuplja, šupljikava, raznih oblika poprečnog presjeka, različito strukturirane površine, iznimne finoće niti (mikrovlakna) i dr. Ističu se visokoučinkovita vlakna (HP, prema engl. High Performance) antibalističkih svojstava (Spektra, Kevlar, Twaron) te termootporna vlakna velike čvrstoće koju zadržavaju i na vrlo visokim temperaturama (2000 °C do 3000 °C). Iz te skupine posebno su visokovrijednih svojstava razna monokristalna (viskeri) i polikristalna anorganska umjetna vlakna (ugljikova, borna, boronitridna, silicijevokarbidna, silicijska i dr.) koja su svojim svojstvima omogućila iznimne iskorake suvremene tehničke civilizacije u okruženja ekstremnih zahtjeva.

Danas su umjetna vlakna prevladavajuća tekstilna sirovina za primjene u raznim područjima djelatnosti, primjerice u medicini, prometu, poljoprivredi, ribarstvu, građevinarstvu, arhitekturi, sportu, kao i pri zaštiti u pogibeljnim radnim uvjetima i istraživačkim pothvatima. Tekstil za takve namjene objedinjuje se pojmom → tehnički tekstil. Svjetska proizvodnja umjetnih vlakana bilježi stalan rast s prevladavajućim udjelom poliesterskih vlakana, a tijekom posljednja dva desetljeća udvostručila se i u 2018. dosegnula 79,1 milijun tona, odnosno 71,1% ukupne proizvodnje vlakana (1998. udjel je bio oko 50%).

Umjetna vlakna u Hrvatskoj

Hrvatska tekstilna industrija baštini svjetska postignuća u području umjetnih vlakana te ih rabi kao uvoznu sirovinu od pojave prvih umjetnih celuloznih vlakana početkom XX. st. Godine 1939. u Hrvatskoj je primjerice proizvedeno 36 000 m2 tkanina od umjetne svile. Jedina tvornica umjetnih vlakana u Hrvatskoj osnovana je 1979. u Varaždinu pod nazivom Tvornica poliesterskih vlakana Vartilen (→ Varteks). U njoj se proizvodilo vlasasto poliestersko (PES) vlakno Vartilen, finoća prikladnih za mješavine s vunom i pamukom te PES vlakno smanjene sklonosti pilingu. Unatoč suvremenoj tehnologiji, visokostručnim tehnolozima i razvojnim projektima u suradnji s Tekstilno-tehnološkim fakultetom i Fakultetom kemijskog inženjerstva i tehnologije u Zagrebu, proizvodnja je ondje trajala svega petnaestak godina. Nakon privatizacijskih procesa početkom 1990-ih, tvornica je 1996. završila u stečaju te prestala raditi.

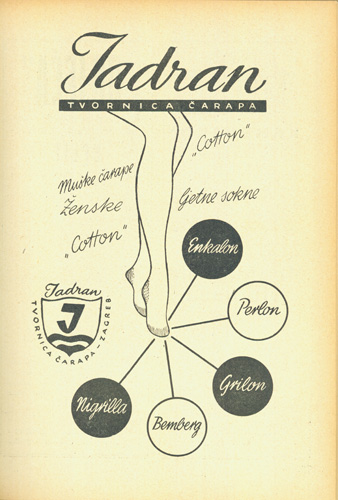

Najznačajniji prerađivači umjetnih vlakana u tekstilne poluproizvode i proizvode za užu tekstilnu namjenu danas su: Predionica Klanjec koja proizvodi pređu od viskoznih i liocelnih vlakana, tvornica čarapa → Jadran koja njeguje tradiciju proizvodnje čarapa od 1930. i koja je uspjela brendirati svoje proizvode, te manji proizvođači čarapa – Ytres (Donji Kneginec, Varaždin), Crotex (Bjelovar), Line (Samobor) i dr.

Suvremena tekstilna industrija u Hrvatskoj koristi se umjetnim vlaknima kao važnom sirovinom u proizvodnji tekstila i odjeće, a sve više prerađivača usmjerava se u područje tehničkoga tekstila. Tvornica mreža Biograd od poliamidnih, polipropilenskih, polietilenskih i poliesterskih vlakana izrađuje širok asortiman proizvoda od ribarskih mreža, mreža za marikulture, konopa, zaštitnih mreža za poljodjelstvo do ambalaže i iglanoga pusta. Poduzeća Kelteks iz Karlovca, → LIO iz Osijeka i → Regeneracija iz Zaboka usmjeravaju se na proizvode za građevinarstvo i geotekstilije. Tvornica → Šestan-Busch (sv. 1) iz Preloga ostvarila je svjetski tržišni uspjeh kacigama za antibalističku zaštitu, izrađenima od kompozita ojačanih aramidnim vlaknima ili vlaknima od linearnoga polietilena ultravisoke molekularne mase, a zaštitne prsluke proizvodi od poliamidnoga vlakna Cordura.

100ljeće tekstila (katalog izložbe). Varaždin, 2018.