čelik, višekomponentna, najvažnija slitina željeza s udjelom ugljika do 2%. Osim ugljika, primjese u čeliku mogu biti korisne (mangan, krom, nikal i dr.) i štetne, poput sumpora i fosfora, plinova (kisik, vodik i dr.) i tzv. oligoelemenata (bakar, arsen, kositar i dr.). Svojstva su mu određena svojstvima čistog → željeza (pogotovo polimorfijom), kemijskim sastavom, mikrostrukturom i dr. Veliko područje primjene upućuje na njegova izvanredna svojstva koja se mogu na različite načine kombinirati, tj. prilagođavati uvjetima primjene. Izborom odgovarajućega kemijskog sastava i naknadne obradbe svojstva čelika mogu se i dizajnirati. Odlikuje ga mogućnost oblikovanja deformiranjem (u toplom i hladnom stanju), toplinske (žarenje, kaljenje i popuštanje i dr.) i površinske (postupci modificiranja ili prevlačenja površine) obradbe, rezanja i spajanja (→ zavarivanje; sv. 1, lemljenje) i dr. Čelici se dijele prema kemijskom sastavu (ugljični i legirani), načinu proizvodnje (konvertorski i elektročelici), stupnju dezoksidacije (umireni, poluumireni i dr.), mikrostrukturi (perlitni, bainitni, martenzitni, feritni, austenitni i dr.), namjeni (konstrukcijski, alatni i dr.).

Primarna se proizvodnja čelika odnosi na izradbu osnovne taline u agregatu (peći), u kojem su se nekada provodile sve proizvodne tehnološke faze (osim dezoksidacije). Danas se većinom talina izlije u lonac u kojem se sve daljnje metalurške aktivnosti do kontinuiranoga lijevanja provode tzv. sekundarnom metalurgijom. Time se postiže željeni kemijski sastav (legiranje), homogenizacija taline, razugljičenje do niskih sadržaja ugljika, odsumporavanje, odfosforavanje, otplinjavanje (vodik i dušik), dezoksidacija (uklanjanje kisika), poboljšanje čistoće čelika (oksidi i sulfidi), kontrola oblika nemetalnih uključaka (sferoidizacija), i dr. Postupci sekundarne metalurgije mnogobrojni su: propuhivanje taline argonom, vakuumiranje taline, obradba u lonac-peći i dr. Nehrđajući čelici se najčešće proizvode u postrojenju za razugljičenje taline kisikom pod vakuumom (VOD postupak, akronim od engl. Vacuum Oxygen Decarburization) i u postrojenju za razugljičenje s argonom i kisikom pri atmosferskom tlaku (AOD postupak, akronim od engl. Argon Oxygen Decarburization). Lijevanje čelika u poluproizvode za daljnju plastičnu preradbu (valjanje, kovanje i dr.) provodi se klasično u kokile, te kontinuirano što donosi mnoge prednosti (ušteda materijala, energije i vremena, bolja kvaliteta i dr.). Za izradbu plemenitih čelika specijalnih svojstava, posebice za zrakoplovnu i nuklearnu industriju, medicinu, energetska postrojenja i drugo rabe se tzv. postupci pretaljivanja (pod troskom, u vakuumskim pećima, elektronskim mlazom, plazmom i dr.), gdje se uložak (sirovina) sastoji od elektrode (lijevana, valjana ili kovana gredica) koja se ponovno progresivno pretaljuje i dodatno rafinira (rastaljene kapljice prolaze kroz trosku ili vakuum) bez kontakta s vatrostalnim materijalom. Pretaljivanjem dobiveni čelici vrlo su homogeni (gotovo izotropnih svojstava), imaju nizak sadržaj sumpora, plinova i nemetalnih uključaka.

Proizvodnja čelika oksidativan je proces kojim nastaje troska. Uloga troske višestruka je, najvažnija je ta da asimilira neželjene primjese, a može biti i koristan sporedni proizvod. Nastaje i od drugih dodataka unesenih u agregat (npr. vapno), erozije kao posljedice reakcije taline s vatrostalnom oblogom proizvodnog agregata, i dr. Tijekom oksidacije ugljika nastaju CO i CO2 koji miješaju talinu i potpomažu otplinjavanju i izdvajanju nemetalnih uključaka.

Čelik je, s obzirom na njegovo značenje u tehnici, godišnju svjetsku proizvodnju i stupanj recikliranja, glavni konstrukcijski materijal, unatoč sve većem značenju i ostalih metalnih (aluminij, bakar i dr.) i nemetalnih materijala (polimeri, staklo i dr.). Širok raspon njegovih svojstava (mehanička, tehnološka, fizikalno-kemijska i dr.) čini ga materijalom za primjenu u gotovo svim područjima ljudske djelatnosti, kao i u svakodnevnom životu. Godine 2019. rabio se najviše za konstrukcije (52%), strojnu opremu (16%), automobilsku industriju (12%) i dr.

Povijesni razvoj postupaka proizvodnje čelika

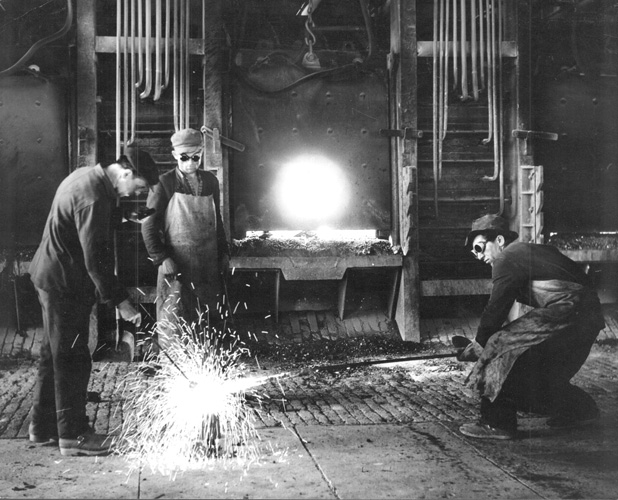

Čelik se do XVIII. st. smatrao netaljivim. Prva istraživanja izradbe čelika iz kovkog željeza datiraju od 1722. kada je proizveden naugljičeni čelik žarenjem u mješavini čađe. U Engleskoj je 1740. dobiven rastaljeni čelik u glinenim zatvorenim loncima uloženima u peć loženu koksom. Proces proizvodnje čelika pudlovanjem (od francuskoga a pudle: mješavina), pri kojem se u ognjište plamene peći ulagalo rastaljeno sirovo željezo zajedno s rudom željeza i miješalo željeznim šipkama, uveden je 1784. te napušten 1930-ih.

Modernija proizvodnja čelika počinje u Bessemerovim (1856) i Thomasovim konvertorima (1878−79) te Siemens-Martinovim postupkom 1864. Engleski inovator Henry Bessemer uveo je proizvodnju čelika upuhivanjem zraka u talinu rastaljenoga sirovog željeza s povišenim sadržajem silicija. Kao radna obloga zida konvertora rabila se kisela vatrostalna obloga. Kisik iz zraka služio je za egzotermne reakcije oksidacije primjesa (osobito silicija). Taj je postupak revolucionarni doprinos u razvoju procesa proizvodnje čelika uz znatno skraćeno vrijeme izradbe taline. Godine 1878. Sidney Gilchrist Thomas unaprijedio je Bessemerov proces konvertiranja sirovog željeza s visokim udjelom fosfora, a umjesto kiseloga vatrostalnog materijala zid konvertora obložio je bazičnim (dolomit). Nedostatci obaju konvertora bili su potreba za točno određenim sastavom sirovog željeza, nemogućnosti konverzije većih količina starog željeza (čelični otpad), niska kvaliteta čelika (visok sadržaji sumpora, fosfora, dušika i dr.). Proizvodnja čelika u Bessemerovim, odnosno Thomasovim konvertorima prestala je sredinom 1970-ih.

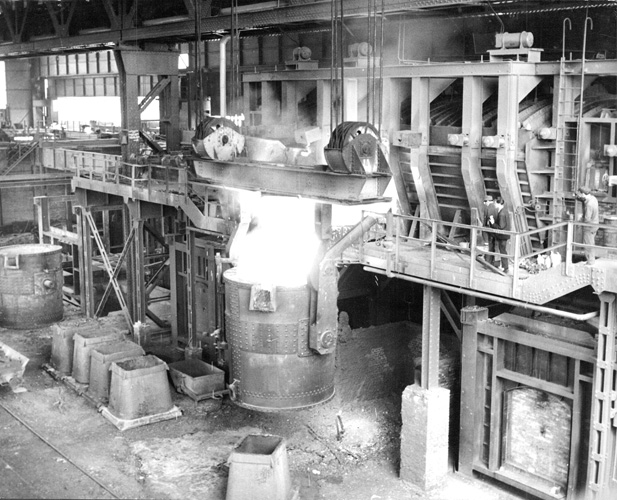

Proizvodnja čelika Siemens-Martinovim postupkom temeljila se na taljenju metala u otvorenom ognjištu primjenom predgrijanoga zraka i goriva na temelju regeneracije. Prvotno se rabila kisela vatrostalna obloga, a zatim bazična. Poslije su Siemens-Martinove peći imale samo zračnu regeneratorsku komoru, dok se gorivo (mazut, prirodni plin ili mješavina koksnog i visokopećnoga plina) dovodilo kroz kombinirane gorionike, a dodavao se i kisik (kroz gorionike ili koplja) za pospješivanje procesa. Kad je riječ o sirovinama koje su se rabile (staro željezo, tekuće ili kruto sirovo željezo i dr.), Siemens-Martinov postupak imao je šire granice. Početkom XX. st. gotovo polovica svjetske proizvodnje čelika dobivala se Siemens-Martinovim postupkom koji je prevladavao do 1970. Danas je gotovo potpuno napušten zbog neekonomičnosti (dugo vrijeme izradbe taline, velika potrošnja topline i vatrostalnog materijala i dr.) i ekoloških razloga. Udio proizvodnje čelika Siemens-Martinovim postupkom 2020. iznosio je 0,3% (Ukrajina i Rusija).

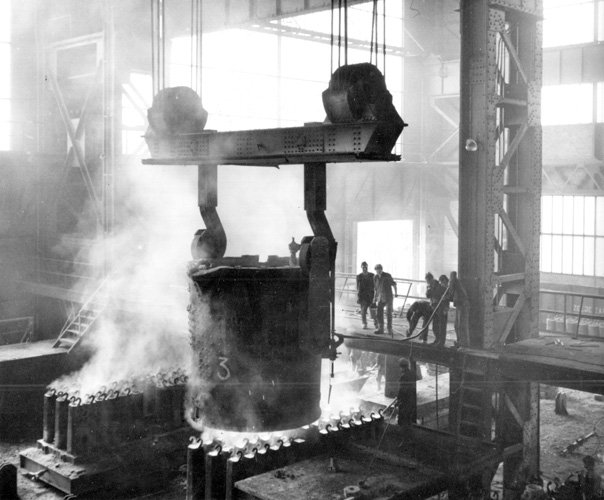

Značajni agregati za proizvodnju čelika danas su elektrolučne i indukcijske peći. Prva industrijska elektrolučna peć za proizvodnju čelika puštena je u rad 1906. u Njemačkoj. Od 1960-ih uvodile su se tzv. visokoučinske peći snage transformatora veće od 700 kVA. Do 1970-ih u elektrolučnim pećima proizvodili su se uglavnom kvalitetniji, plemeniti čelici. Razvoj sekundarne metalurgije od 1970. odredio je elektrolučnu peć uglavnom agregatom za pretaljivanje starog željeza, a tehnološki proces sastoji se od punjenja peći, taljenja i izlijevanja taline. Potrebna toplina osigurava se primarno iz električnoga luka koji se uspostavlja između grafitnih elektroda i starog željeza, a dodatna se energija osigurava primjenom gorionika na mješavinu plinova (O2, gorivo) i oksidacijom primjesa upuhivanjem kisika. Osnovna je sirovina staro željezo (više od 90%), a sve više rabi se i izravno reducirano željezo te toplo briketirano željezo. U elektrolučnoj peći mogu se proizvoditi taline za sve vrste čelika, od običnih ugljičnih do visokolegiranih. Nekada se elektročelik iz elektrolučne peći primarno rabio za izradbu dugih čeličnih proizvoda (žica, nosači, cijevi i dr.), potom je proizvodni asortiman proširen i na plosnate proizvode (lim, trake) uglavnom iz legiranih čelika. Zahvaljujući tehnološkome razvoju (uvođenje kisika, sekundarna metalurgija, električni luk velike snage, rad s pjenušavom troskom, vodom hlađena kisikova koplja i gorionici na O2 i prirodni plin, predgrijavanje starog željeza, i dr.), od 1965. je znatno smanjena potrošnja energije, elektroda i vatrostalnog materijala, te je skraćeno vrijeme izradbe taline uz automatizaciju i računalno vođenje proizvodnoga procesa. Udio proizvodnje čelika u elektrolučnim pećima 2020. iznosio je u svijetu 26,3%, a u EU-u 42,4%.

U Linzu i Donawitzu u Austriji 1949. započeli su eksperimenti izradbe čelika primjenom tehnički čistog kisika za pročišćavanje talina bijeloga sirovog željeza na prilagođenim Bessemerovim konvertorima. Sukladno tomu su, u Linzu 1952. a u Donawitzu 1953., uvedeni tzv. LD (Linz-Donawitz) kisikovi konvertori u industrijsku primjenu. Taj je postupak ubrzo prihvaćen u cijelom svijetu zbog fleksibilnosti u vezi s korištenim sirovinama te kraćeg vremena izradbe taline. U kisikovim konvertorima proizvodi se primarno ugljični i masovni čelik, iako se mogu proizvoditi i neki legirani čelici. Energija potrebna za proces osigurava se iz rastaljenoga sirovog željeza, egzotermnih reakcija oksidacije primjesa kisikom koji se u kisikov konvertor upuhuje odozgo (najznačajnije), odozdo ili kombinirano. Kontrola i vođenje procesa automatizirani su i računalno praćeni s pomoću statičkih i dinamičkih modela. Od 1970. kisikov konvertor primarni je agregat za proizvodnju čelika u svijetu. Udio proizvodnje čelika u kisikovim konvertorima 2020. iznosio je u svijetu 73,2%, a u EU-u 57,6%.

Pregled proizvodnje čelika u svijetu

Svjetska proizvodnja čelika 1870. iznosila je oko 500 000 t, od čega se više od polovice proizvodilo u Velikoj Britaniji. U Sheffieldu se u to doba proizvodilo više od 90% ukupne britanske proizvodnje čelika i 50% europske. Godine 1900. u svijetu je proizvedeno 28,3 milijuna tona čelika, od čega najviše u SAD-u (36%) i Velikoj Britaniji (17%).

Najzamjetniji porast proizvodnje čelika zabilježen je u razdoblju 1950−75. kada je ukupna svjetska godišnja proizvodnja povećana sa 189 na 644 milijuna tona. Tijekom 1950-ih i 1960-ih proizvodnja se povećavala za približno 5% na godinu, sredinom 1970-ih došlo je do njezina pada uzrokovanog naftnom krizom, a od 1980. do kraja XX. st. odvijala se u rasponu od 750 do 800 milijuna tona na godinu kao posljedica restrukturiranja u tehnološkome, kvalitetnom i regionalnome smislu. Potkraj razdoblja hladnoga rata (1990) došlo je do porasta proizvodnje u Aziji (osobito u Kini), što je nadomjestilo nižu proizvodnju u zemljama istočne Europe. U svijetu je 2000. proizvedeno 847,2 milijuna tona, a 2020. 1,878 milijardi tona čelika. Godine 2020. proizvedeno je 73,2% čelika u kisikovim konvertorima, 26,3% u elektrolučnim pećima, 0,3% u Siemens-Martinovim pećima i 0,2% ostalim postupcima proizvodnje. I dalje je osnovna sirovina za proizvodnju čelika sirovo željezo koje je 2020. s proizvodnjom od 1,319 milijardi tona sudjelovalo u proizvodnji sa 70%, a ostatak su činili staro željezo (463 milijuna tona) i izravno reducirano željezo (106 milijuna tona).

Najveći je svjetski proizvođač čelika od 1996. Kina koja je 2000. proizvela 127,2 milijuna tona, a 2020. 1,064 milijarde tona, što čini više od 56,6% svjetske proizvodnje. Prvih deset država po proizvodnji u svijetu 2020. bili su (u milijunima tona): Kina (1064), Indija (100,3), Japan (83,2), SAD (72,7), Rusija (71,6), Južna Koreja (67,1), Turska (35,8), Njemačka (35,7), Brazil (31,0) i Iran (29,0). Te je godine kineska tvrtka China Baowu Group bila najveći svjetski proizvođač čelika s proizvodnjom od 115,3 milijuna tona (6,1% svjetske proizvodnje).

Proizvodnja čelika u RH

Proizvodnja čelika u RH započela je 1954. u prvoj te 1955. u drugoj Siemens-Martinovoj peći u → Željezari Sisak. Kao uložak (sirovina) rabilo se rastaljeno bijelo sirovo željezo dobiveno u visokim pećima i dio pripremljenoga starog željeza. Prvotni kapaciteti Siemens-Martinovih peći bili su po 70 t, a do 1966. povećani su na po 150 t. Već 1956. proizvodnja sirovog čelika iznosila je 82 500 t. U čeličani Željezare Sisak uvedena je 1966. elektrolučna peć kapaciteta 30 t i snage transformatora 15 MVA, sa starim željezom kao primarnom sirovinom. Od sekundarnih metalurških postupaka u Sisku rabilo se samo propuhivanje taline argonom od 1980-ih, a uz klasično lijevanje čelika, 1973. uvedeno je i kontinuirano. U → Željezari Split su 1971. uvedene dvije elektrolučne peći kapaciteta po 25 t, kao uložak korišteno je staro željezo, a čelik se u cijelosti lijevao kontinuirano. Sve faze izradbe čelika u Splitu, uključujući i rafinaciju, odvijale su se u elektrolučnim pećima.

Kao posljedica Domovinskoga rata, 1991. ugašene su obje Siemens-Martinove peći u Sisku, a proizvodnja čelika u RH nastavljena je u elektrolučnim pećima u Sisku i Splitu. U Sisku se primarno proizvodio čelik za cijevni program (bešavne i šavne cijevi), a u Splitu betonski (armaturni) čelik. Potkraj 1980-ih proizvodilo se oko 450 000 t sirovoga čelika, tijekom 1990-ih proizvodnja se znatno smanjila, a poslije su obje željezare prošle mnoge faze privatizacije i pretvorbe. Unatoč kontinuiranoj proizvodnji elektročelika u Splitu (2002−03. uvedena je sekundarna metalurgija u lonac-peći kapaciteta 26 t) i Sisku (2010. povećan je kapacitet elektrolučne peći na 60 t, modernizirano je postrojenje za kontinuirano lijevanje i dr.), provedene privatizacije nisu dale očekivane rezultate. RH je 2010. proizvela oko 100 000 t čelika. Danas se proizvodnja odvija samo u Sisku, u okviru talijanske grupacije Danieli, koja posluje pod nazivom ABS Sisak d. o. o. koji je uložio znatna sredstva u modernizaciju proizvodnje elektročelika, osobito u sekundarnu metalurgiju i kontinuirano lijevanje. Proizvodnja čelika odvija se u elektrolučnoj peći kapaciteta 75 t, a doradba čelika u lonac-peći i vakuumskim otplinjavanjem (VD postupak, akronim od engl. Vacuum Degassing). U RH je 2019. proizvedeno oko 69 000 t ugljičnih i legiranih čelika.

Znanost, visoko školstvo i publicistika u RH

Znanstvenoistraživački rad iz problematike i proizvodnje čelika u RH u Željezari Sisak provodili su → Pavle Pavlović, → Josip Krajcar, Vladimir Ferketić i drugi s Instituta za metalurgiju i → Metalurškoga fakulteta u Sisku. Istraživanja su se odnosila na metalurške procese proizvodnje čelika s termodinamičkoga stajališta (P. Pavlović), rafinaciju i intenzifikaciju (primjena kisika) procesa, sekundarnu metalurgiju (ispiranje taline argonom, modifikacija nemetalnih uključaka i dr.), klasično i kontinuirano lijevanje čelika: konfiguracija ingota, parametri lijevanja, unutarnje i vanjske greške, mogućnosti poboljšanja kvalitete površine primjenom odgovarajućih livnih praškova (J. Krajcar, V. Ferketić i dr.), preglede proizvodnje čelika (→ Mirko Gojić), i dr. Nastavna aktivnost iz proizvodnje čelika na diplomskome studiju metalurgije počela se odvijati na Metalurškom odjelu Tehnološkoga fakulteta, poslije Metalurškome fakultetu u Sisku od akademske godine 1962/63. na kojem se odvija i danas. Prvi nastavnik bio je → Vladimir Logomerac, a potom su proizvodnju čelika u okviru kolegija Metalurgija čelika predavali J. Krajcar i V. Ferketić, a od 2002. kolegij Metalurgija čelika predaje M. Gojić.

Do 2021. jedini sveučilišni udžbenik u RH koji obrađuje proizvodnju čelika tiskan je pod nazivom Metalurgija čelika (M. Gojić, 2005−06). Tiskana su djela o čeliku kao materijalu: Materijal čelik (P. Pavlović, 1990), Teorija, materijali i tehnologija čeličnih cijevi (I. Mamuzić, V. M. Durjan, 1996), Posebni čelici (M. Novosel, D. Krumes, 1998), Metalurgija željeza i čelika – Zbirka riješenih zadataka (V. Grozdanić, A. Markotić, 2006), Željezni materijali-konstrukcijski čelici (M. Novosel, D. Krumes, I. Kladarić, 2013), priručnici za potrebe čeličane u Željezari Sisak Priručnik za kontinuirano lijevanje čelika (J. Krajcar, 1984), Pregled suvremenih postupaka metalurgije lonca (J. Krajcar, 1987), i dr.

P. Pavlović: Materijal čelik. Zagreb, 1990., str. 5–32.

J. Krajcar: Proizvodnja čelika u elektrolučnoj peći-stanje i perspektive. Metalurgija, 35(1996)2, str. 99−102.

M. Gojić, J. Črnko, S. Kožuh: Proizvodnja čelika u dvadesetom stoljeću. Kemija u industriji, 51(2002) 7−8, str. 317–328.

M. Gojić: Stanje i trend proizvodnje čelika u svijetu i Republici Hrvatskoj. U: Materijali i tehnologijski razvoj. Zagreb, 2002., str. 42−52.

M. Gojić: Metalurgija čelika. Zagreb, 2005. str. 1–441.

M. Gojić: Metalurški kombinat Željezara Sisak. Kemija u industriji, 70(2021) 9–10, str. 563–580.

M. Čaušević, S. Grgić, M. Juvan, K. Kapetanović, H. Numić, A. Sarajlić: ČELIK, Tehnička enciklopedija, sv. 3, 1969. str. 43−115.