željezo, najrašireniji metal u rudama Zemljine kore, srebrnobijele boje, razmjerno mekan i kovan, te kemijski otporan; kemijski element atomskoga broja 26, gustoće 7,87 g/cm3, Mohsove tvrdoće 4, tališta 1538 °C i vrelišta 2862 °C. Željezo vezano u spojevima prisutno je u približno 400 minerala, od kojih su najpoznatiji hematit (udjel željeza do 69,94%), magnetit (do 72,36%), limonit (59,23−65,53%), pirotin i pirit (59,23−65,53%), siderit (do 48,2%). Neizostavno je u proizvodnji različitih slitina velike čvrstoće, tvrdoće, žilavosti, mogućnosti lijevanja i mehaničke obradbe. Najvažniji tehnološki i konstrukcijski materijal današnjice, → čelik, slitina je željeza s najviše 2% ugljika.

Kemijski čisto željezo proizvodi se rijetko zbog umanjenih fizikalnih i mehaničkih svojstava te složenijih i skupljih proizvodnih postupaka u odnosu na čelik, ali i zbog uporabe ograničene samo na područje metalurgije praha, katalizu te proizvodnju specijalnih magneta.

Tehničko željezo, tj. različite vrste željeza koje se rabe kao tehnički materijali, dobiva se ponajprije redukcijom rudnih minerala ugljikom iz koksa u visokoj peći. Tako nastaje sirovo željezo, uglavnom sirovina za proizvodnju čelika, koja obično sadržava 3,5−4,5% ugljika, 0,5−3,5% silicija, 0,5−6% mangana, 0,1−2% fosfora i 0,01−0,05% sumpora. Zbog velikog udjela ugljika sirovo željezo je vrlo krhko i ne može se plastično deformirati, a u proizvode se oblikuje lijevanjem (željezni ljevovi). Kako bi se izbjegla primjena visokokvalitetnoga metalurškoga koksa nužnoga za proces u visokoj peći, rabe se elektroredukcijski postupci proizvodnje sirova željeza. Kod tih se postupaka pretvorba električne energije u toplinsku provodi elektrolučno, a ugljik iz krutih goriva rabi se samo kao reducens i za naugljičenje sirova željeza; nedostatak je toga postupka velika potrošnja električne energije. Željezni materijali dobivaju se i izravnim redukcijskim procesom, tj. redukcijom oksidnih ruda u obliku peleta u niskim jamskim ili rotacijskim pećima na temperaturama između 750 i 1050 °C. Reducensi su obično plinoviti (ugljikov monoksid, vodik ili njihova smjesa), a rjeđe ugljen. Tako nastaje spužvasto željezo, čvrst proizvod velike poroznosti koji se daljnjom obradbom u elektrolučnim pećima može preraditi u kvalitetan čelik. Riječ je o izravnome putu od rude do čelika, bez potrebe za proizvodnjom sirova željeza kao međuproizvoda. Proizvodnjom sirova željeza postiže se bolje odvajanje metala od troske, ali se istodobno iz rude u sirovo željezo reduciraju prateći elementi. Izravni redukcijski procesi osiguravaju manji udio neželjenih primjesa u željezu.

Čelik se javlja u više od tisuću vrsta koje se odlikuju velikom čvrstoćom, tvrdoćom, žilavošću, mogućnošću lijevanja i mehaničke obradbe, velikom elastičnošću i dr. Danas se čelik proizvodi uglavnom oksidacijskim pročišćavanjem bijeloga sirova željeza u kisikovim konvertorima te taljenjem pripremljenoga čeličnog otpada ili starog željeza uz dodatak spužvastog željeza kao proizvoda izravne redukcije u visokoučinskim elektrolučnim pećima. Dijeli se prema sastavu, mikrostrukturi, svojstvima, proizvodnom postupku, namjeni i dr. Prema mikrostrukturi čelici mogu biti feritni, perlitni, martenzitni, ledeburitni i austenitni. Željena se mikrostruktura postiže sadržajem ugljika te dodatkom niza legirnih elemenata, npr. Mn, Cr, Mo i drugih te procesom izravne ili naknadne toplinske obradbe. Prema sastavu se čelik dijeli na ugljični (uz željezo sadržava samo ugljik kao legirni element) i legirani čelik, koji osim ugljika sadržava i druge elemente, uglavnom metale koji poboljšavaju njegova svojstva. Prema namjeni čelik se dijeli na konstrukcijski (obični, poboljšani), specijalni (nehrđajući čelik; vatrootporni čelik) i alatni (za rad u toplom i hladnom stanju, brzorezni). Čelični proizvodi dolaze na tržište u različitim oblicima (cijevi, trake, široke plosnate šipke, lim, profili, žica i dr.).

Od željeznih slitina važne su i ferolegure. One uz željezo sadržavaju i velik, često i pretežan udio drugih metala. Od njih se ne izrađuju konačni proizvodi, nego služe za dodavanje drugih elemenata u taline čelika i lijevanoga željeza radi legiranja, te za uklanjanje nepoželjnih sastojaka iz talina. Važnu uporabu pronalaze spojevi željeza poput ferocena kao katalizatora, te ferita, prikladnog za primjenu u tehnici visokih frekvencija, kao magnetskog materijala za memorije elektroničkih računala, za jezgre električnih zavojnica, visokofrekventnih transformatora i magnetskih antena (tzv. feritnih antena).

Pojava željeza i razvoj tehnologije dobivanja željeznih materijala

Željezno doba je posljednje tehnološko i kulturno razdoblje prapovijesti, obilježeno razvojem metalurgije željeza i njegovom širokom uporabom u proizvodnji oruđa, oružja i nakita. U povijesti civilizacije željezo se javilo razmjerno kasno, jer je za njegovo dobivanje, za razliku od bakra, bila potrebna visoka temperatura.

Iako su se željezni predmeti sporadično pojavili kao dragocjenost već u III. tisućljeću pr. Kr. u Anatoliji (Alaca Hüyuk, Tel Asmar), na Indijskom potkontinentu, Levantu i u Egiptu, oni su bili izrađeni uglavnom od meteoritskoga željeza, a stvarni početak željeznoga doba povezuje se s iskorištavanjem i uporabom željezne rude (hematit, limonit, magnetit, pirit, siderit) i razlikuje se u pojedinim dijelovima svijeta, ovisno o lokalnim uvjetima i vanjskim utjecajima. Postoji nekoliko teorija na koji su način prvi rudari i metalurzi spoznali kako iz oksidnih ruda željeza mogu proizvesti željezo, ali vjerojatno je to bilo slučajno, kao uzgredni proizvod pri proizvodnji bakra ili bronce, gdje se željezna ruda dodavala kao talitelj. Budući da je željezo u Zemljinoj kori najrašireniji metalni element, različiti su se narodi počeli baviti proizvodnjom željeza na sličan način u sličnim pećima. Najranija sustavna proizvodnja željeznih predmeta započela je u Anatoliji i kavkaskom području oko 1500. pr. Kr., a vjerojatno se istodobno i neovisno razvijala i u zapadnoj Africi. Prijelaz iz brončanoga u željezno doba na području Europe započeo je u IX. st. pr. Kr. U srednjoj i zapadnoj Europi starije ili halštatsko željezno doba (prema nalazištu Hallstatt u Austriji) trajalo je približno od 800. do 450. pr. Kr., a mlađe ili latensko (prema nalazištu La Tène u Švicarskoj) od 450. pr. Kr. do rimskih osvajanja početkom I. st. Za Rimskoga Carstva osobita se pozornost posvećivala izradbi čeličnog oružja za potrebe mnogobrojne rimske vojske.

U XII. st. čelik se dobivao taljenjem sirova željeza i uklanjanjem nečistoća oksidacijom. Nastale čelične grude su se kovanjem čistile od troske i poprimale željeni oblik. Oko 1371. prvi detaljni opis taljenja željeza donio je francuski nadbiskup Henry de Poitier, a oko 1460. konstruirana je u Kataloniji prva visoka peć u Europi (katalonska peć). U Europi je u XV. st. proizvedeno oko 60 000 t željeza, od toga 30 000 t u Njemačkoj i 10 000 t u Francuskoj. Od sredine XVIII. st. drvni se ugljen počeo zamjenjivati kamenim ugljenom i koksom, a 1742. engleski izumitelj Benjamin Huntsman uspio je proizvesti kvalitetan čelik taljenjem otpadnoga komadnog željeza. Tijekom vremena usavršavao se i niz drugih proizvodnih postupaka, poput pročišćavanja u plamenim pećima (pudlovanje), taljenja čelika u loncima i dr. Henry Bessemer patentirao je 1856. proces oksidacije rastaljenoga sirova željeza u konvertoru zrakom koji se komprimirao i upuhivao kroz porozno dno. S obzirom na to da je reakcijska posuda, tj. konvertor, bila obzidana kiselom vatrostalnom opekom i da se dobivala kisela troska, sastavljena primarno od SiO2 te MnO i FeO, nije bilo moguće provesti odsumporavanje kao ni odfosforavanje sirova željeza s povišenim sadržajem fosfora. Sidney Gilchrist Thomas uklonio je 1878. nedostatke Bessemerova konvertora ugradnjom bazične obloge od pečenog dolomita. U konvertor se radi stvaranja troske visoke bazičnosti ulagalo vapno. Na taj način Thomasov postupak omogućio je proizvodnju tekućega čelika preradbom sirova željeza s povišenim sadržajem fosfora. Moglo se provesti djelomično odsumporavanje, ali uglavnom ne na potrebnu razinu (Thomasov postupak). Pierre-Émile Martin je u suradnji s Wilhelmom Siemensom 1864. izgradio plamenu peć s regenerativnim loženjem, u kojoj se proizvodio čelik kombiniranim ulaganjem rastaljenoga željeza i komadnoga otpadnog željeza (Siemens-Martinova peć). Paul Louis Toussaint Héroult pustio je 1904. u rad prvu elektrolučnu peć za proizvodnju čelika. Potkraj 1930-ih u Linzu je tvrtka Donawitz uvela postupak propuhivanja taline kisikom, a taj je postupak još od 1970-ih dominantan u proizvodnji (u 2020. tim je postupkom proizvedeno 73,2% od ukupne svjetske proizvodnje sirovog čelika).

Pojava i proizvodnja željeza u Hrvatskoj

Prapovijest i antičko doba

Začetci metalurgije željeza u Hrvatskoj vežu se uz područje današnjega Siska. Njome su se od VIII. st. pr. Kr. bavila ilirsko-panonska plemena koja su se nastanila na tom području, a potom i Kelti koji su u IV. st. pr. Kr. na desnoj obali Kupe osnovali naselje Segesticu. Kao vrsni metalurzi znatno su utjecali na razvoj buduće metalurške djelatnosti na tome području. Usmjeravali su svoju proizvodnju željeza isključivo na iskorištavanje željeznih ruda iz Trgovske gore. Ni njima, kao ni njihovim prethodnicima, nisu bile dostupne velike rezerve željeznih ruda iz sjeverozapadne Bosne između Une i Sane, na prostoru na kojem je obitavala druga značajna metalurška populacija, ilirski Mezeji.

Oktavijan August je 35. pr. Kr. osvojio i razorio Segesticu te na drugoj, lijevoj obali Kupe utemeljio novo naselje Sisciju. U doba Rimljana, željezne su se rude obično talile u malim ognjišnim glinenim ili kamenim pećima cilindričnog oblika, visine oko 1 m i promjera 0,35 do 0,40 m. Rimljani su distribuirali željezne materijale kao izravan proizvod koji bi se istaložio na dnu peći, tj. grumen spužvastog željeza s primjesama troske i rude mase 20–30 kg, ili su taj grumen, tzv. željezni cvijet, prekivali u otkivke mase 3–5 kg namijenjene za daljnju obradbu. Sirovi željezni otkivci ili gotovi proizvodi dopremali su se u Sisciju iz najbližih rudnika željeza cestovnom trasom Gorička–Mali Gradac–Siscia. U doba cara Galijena, u drugoj polovici III. st., u Sisciji je otvorena kovnica novca. U gospodarstvo Siscije uključio se tada cjelokupan sustav metalurških radionica uz Unu, od Sane i Japre do ušća u Savu, o čemu svjedoči skupni nalaz nizvodno od Hrvatske Dubice, 97 željeznih otkivaka kao poluproizvoda prosječne mase 4,4 kg. U rimskoj Sisciji proizvodilo se i do 10 t željeznih proizvoda na dan, a pretpostavlja se da je ukupno u gotove proizvode bilo prerađeno oko milijun tona željeza. Osobito je snažna proizvodnja bila od doba cara Septimija Severa (145−211) do vladavine ostrogotskog kralja Teodorika (454−526).

Do početka II. svj. rata

U srednjem vijeku (oko 500−1500), propašću Rimskog Carstva zamrla je i rudarska aktivnost, a obnovljena je na Trgovskoj gori dolaskom Sasa potkraj X. i početkom XI. st. Rudarilo se na primitivan način, uporabom isključivo ljudskog rada i vodene energije. Prvu manufakturnu proizvodnju roba na osnovi željeza na hrvatskom tlu pokrenuo je Petar IV. Zrinski u Čabru, izgradivši 1651. peć za taljenje, ljevaonicu i kovačnicu. Proizvodio je čavle, potkove, obruče, mužare, sjekire, motike, pijuke, vile, predmete za kuhinju te željezne šipke za kovače i bravare. Pogubljenjem Zrinskog 1671. došlo je do zastoja u proizvodnji, koja je obnovljena izgradnjom nove visoke peći 1685. Pomanjkanjem željezne rude u okolici Čabra te gubitkom tržišta, zbog utjecaja kranjskih i koruških manufaktura, proizvodnja željezne robe u Čabru prestala je 1785.

Nakon povlačenja Osmanlija u drugoj polovici XVIII. st. počela su vrlo intenzivna istraživanja rudnoga blaga Petrove gore i Banovine na temelju odredbe carice Marije Terezije iz 1770. Od 1788. do 1832. pojačalo se istraživanje željeznih ruda u širem području Gvozdanskog, Resanovića i Kosne. Potkraj XVIII. st. željezne rude u Trgovskoj gori počelo je iskorištavati poduzeće Triester Berggewerkschaft. Ono je 1794. u Trgovima osnovalo posebno poduzeće koje je otvorilo rudnike u Kosni, oko Gvozdanskog i Trgova. Izgrađene su kamene visoke peći u Kosni 1804. i Trgovima 1806 (s radom je započela 1808). U drugoj polovici XIX. st. sirovo željezo prevozilo se Unom i Savom do Zidanoga Mosta, a potom vlakom do valjaonice Štore (Celje) i Körösi (Graz). Oko 1870. poduzetnik Frohm, tadašnji vlasnik poduzeća Trgovski rudnici i talionica, preuredio je bešlinačku talionicu bakrovih ruda u visoku peć, tako da se željeznu rudu talilo i u Trgovima i u Bešlincu. Godišnja je proizvodnja željeza u Trgovima 1874. iznosila 545,4 t, a 1875. 291,9 t, kada je i u Bešlincu proizvedeno 1247,7 t. Likvidacijom poduzeća Frohm & Kameja došlo je do prekida rudarenja 1879−1900., a 1901. peći i rudarska prava otkupilo je društvo Société anonyme des hauts fourneaux mines et forêts en Croatie Trgove–Bešlinac i osnovalo Poduzeće visoke peći d. d. koje je nastavilo s otkopavanjem željeznih ruda, i otvorilo rudnik bakrove rude. U Hrvatskoj i Slavoniji 1910. proizvedeno je 5960 t sirova željeza, a cjelokupna industrija željeza i drugih metala obuhvaćala je 25 većih poduzeća.

Nakon I. svj. rata nastavilo se vaditi željeznu rudu na Trgovskoj gori. Prema statističkim podatcima rudarstva Kraljevine Jugoslavije, ukupna proizvodnja željeza u talionicama Topusko (Vranovina) i Bešlinac u razdoblju 1919−37. iznosila je 1000–10 000 t na godinu, a zaposlenika je bilo 149. Godine 1941. Bešlinac je kupilo poduzeće Bata (→ Borovo). Najviše su se proizvodili čavli, potkovice i zakovice za cipele, a još je prve godine ljevaonica proizvodila dijelove za bicikle, pribor za jelo i odljevke od sivoga lijeva.

Osim na području Banovine, željezna se ruda 1850−1960. eksploatirala i u Rudama kraj Samobora, poznatima po eksploataciji bakra još od početka XVI. st. Željezo se proizvodilo u visokoj peći u koju se zrak upuhivao s pomoću kompresora pogonjenoga parnim strojem. Odljevci od željeznoga lijeva proizvodili su se u tamošnjoj ljevaonici.

Razvoj željezne industrije i suvremena proizvodnja željeznih materijala u Hrvatskoj

U XX. st. na području RH zabilježen je znatan razvoj željezne industrije, uključujući → strojogradnju (sv. 1) i → ljevarstvo (sv. 1), te osnivanje mnogobrojnih poduzeća: Tvornica limenih štednjaka, bravarske i željezne robe (→ ŽE-ČE; sv. 1) 1908. i metaloprerađivačka tvornica → Kordun 1916. u Karlovcu, Osječka ljevaonica željeza i tvornica strojeva (→ OLT) 1912., tvornica strojeva → Smev (sv. 1) 1917. i ljevaonica i tvornica strojeva u Bjelovaru → Tomo Vinković 1919., Prva jugoslavenska tvornica vagona, strojeva i mostova Brod na Savi (→ Đuro Đaković Grupa; sv. 1) 1921. u Slavonskom Brodu, ljevaonica željeza i tvornica strojeva Dragutin Fleissig Požega (→ Plamen; sv. 1) 1922., ljevaonica metala i tvornica strojeva → Dalit (sv. 1) 1938. u Daruvaru, tvornica alatnih strojeva → Prvomajska (sv. 1) 1946. u Zagrebu, tvornica strojeva i čeličnih konstrukcija → Metalac (sv. 1) 1949. u Čakovcu (danas → Ferro-Preis; sv. 1), tvornica strojeva i ljevaonica → Metal (sv. 1) 1949. u Hercegovcu, ljevaonica i tvornica kotlovske opreme → Metalac (sv. 1) 1961. u Konjščini i dr. Također, pojačana brodograđevna djelatnost (→ brodogradnja; sv. 1) u hrvatskim brodogradilištima utjecala je na potrebe povećanja metalurške djelatnosti.

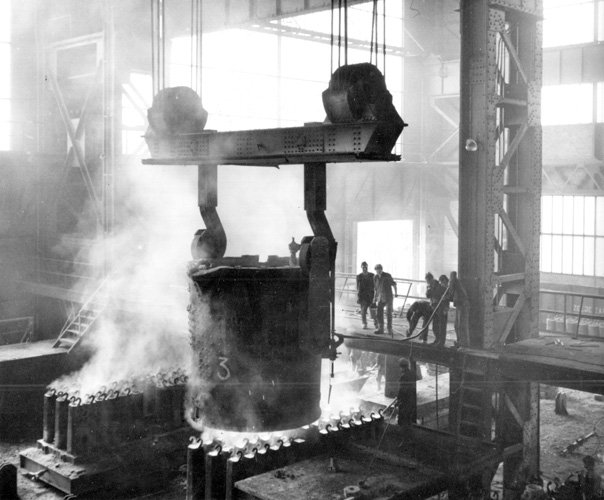

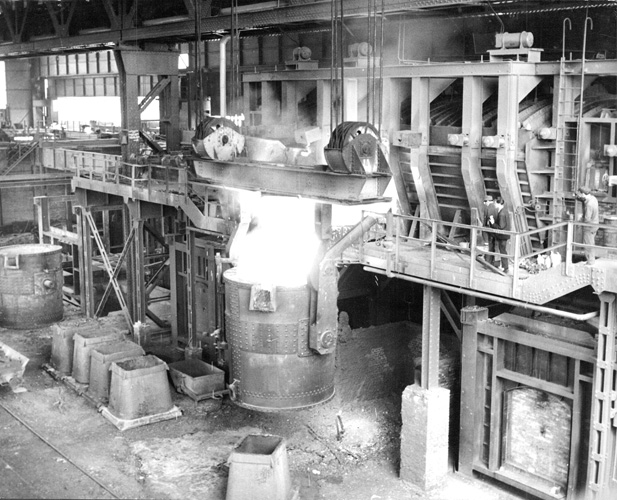

Neposredno prije početka II. svj. rata pokrenut je projekt Rudarsko udruženje Talionica Caprag u Sisku. Za tu je talionicu Miroslav Tomac projektirao peć sa zavarenim čeličnim plaštem. U rad je puštena 1939. a kapacitet proizvodnje je iznosio 40 t sirova željeza na dan. Lokacija je izabrana zahvaljujući prometnoj povezanosti Siska željeznicom te plovnim rijekama Kupom i Savom, što je omogućavalo jeftiniji i brži transport ruda, koksa i gotovih proizvoda. Početkom II. svj. rata povećala se potražnja za čelikom pa je novim ulaganjima 1940. povećana proizvodnja na 60 t na dan. Uspostavom NDH, u ratnim se godinama Talionica Caprag suočila s mnogim poteškoćama u radu zbog manjka radne snage i otežane dobave ruda i koksa, što je rezultiralo osjetnim padom proizvodnje. Povremeno je radila do sredine 1944., obnovljena je 1946. a proizvodnja je iznosila oko 28 000 t na godinu. Nacionalizacijom 1946. Talionici je ime promijenjeno u Narodna talionica Caprag. Istodobno je donesena odluka o izgradnji nove željezare, → Željezare Sisak na prostoru nasuprot staroj Talionici, u kojoj će se proizvoditi bešavne cijevi procesom od željezne rudače preko sirova željeza i čelika. U razdoblju 1948–56. izgrađeni su pogoni visoke peći (talionica), valjaonica bešavnih cijevi, ljevaonica, čeličana, energana, prometnice i pomoćna postrojenja te su otvoreni rudnici željezne rude (Bešlinac, Bukovica i Tremušnjak) i kamenolom vapnenca (Gradusa kraj Velike Graduse), čime je Željezara postala jednim od najvažnijih proizvođača bešavnih (jedina u nekadašnjoj državi) i šavnih cijevi, odnosno drugih finalnih proizvoda (hladnovučene cijevi, čelične konstrukcije i dr.) za potrebe domaćega tržišta i izvoza. U razdoblju 1978−94. u sastavu Željezare Sisak djelovala je i Koksara u Bakru, koja je proizvela 13 600 000 t koksa, 544 000 t sirovog katrana i 4 800 000 m³ koksnoga plina. Od 1952. sustavna je rudarska istraživanja na prostoru Trgovske gore provodila Željezara Sisak, a posljednji su aktivni rudnici željeznih ruda na Trgovskoj gori bili Meterize i Jokin potok (do 1965) te Bukovica (do 1968). Radi potrebe visokostručnog kadra metalurške struke u Sisku, akademske godine 1960/61. započela je nastava na Metalurškom odjelu i Tehnološko-pogonskom odjelu za naftu kao sastavnicama matičnoga Tehnološkoga fakulteta u Zagrebu (→ Metalurški fakultet).

Do Domovinskoga rata proizvodnja čelika s preradbom iznosila je približno 450 000 t čelika na godinu. Sukladno tomu, metalna je industrija SRH 1985. obradila ukupno 409 200 t čeličnih proizvoda, 35 500 t ljevaoničkoga koksa, 73 000 t sirova željeza, 19 800 t starog željeza. Osim sisačke željezare, Hrvatska je imala i drugih metalurških poduzeća koja su proizvodila materijale na bazi željeza. Ističu se → Željezara Split, → Tvornica elektroda i ferolegura iz Šibenika, → Tvornica karbida i ferolegura Dalmacija − Dugi Rat iz Dugog Rata, → Armko iz Konjščine, Valjaonica Kumrovec, Histria tube iz Potpićana u Istri i dr. Danas se proizvodnja željeza u RH znatno smanjila, Godine 2019. proizvodnja čelika iznosila je 68 000 t, dok je 2020. pala na 47 000 t.

R. Horvat: Povijest trgovine, obrta i industrije u Hrvatskoj. Zagreb, 1994., str. 353−362.

I. Mamuzić: Hrvatska metalurgija – prošlost, sadašnjost, budućnost. Metalurgija, 43(2004) 1, str. 3−12.

L. Lazić, Z. Zovko Brodarac: Povijesni pregled metalurških aktivnosti na tlu Republike Hrvatske. U: Hrvatska tehnička i industrijska baština. Godišnjak 2019. Akademije tehničkih znanosti Hrvatske. Zagreb, 2019., str. 251−267.

M. Gojić: Talionica Caprag − ishodište Metalurškog kombinata Željezare Sisak. Kemija u industriji, 70(2021) 7–8, str. 411−418.

Portal udruženja World Steel Association

M. Tkalčec: ŽELJEZO. Tehnička enciklopedija, sv. 13, 1997, str. 680−684.