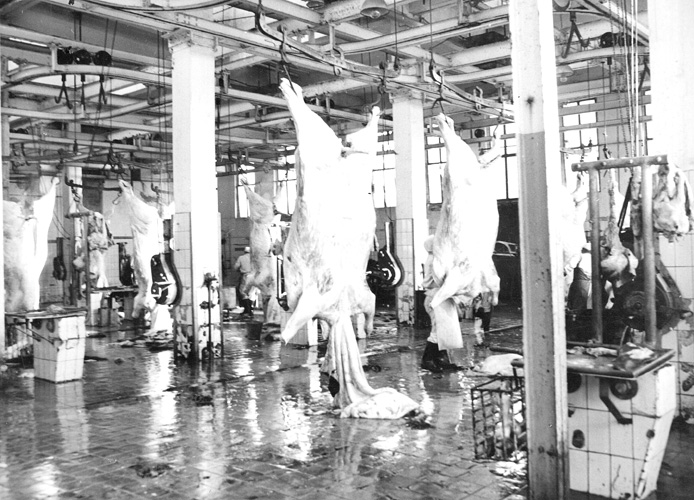

meso, namirnica dobivena klanjem stoke, peradi i kunića te odstrelom ili klanjem divljači. Mesne prerađevine su prehrambeni proizvodi dobiveni preradbom mesa.

Meso, u užem smislu, podrazumijeva skeletno mišićje životinja s kostima, uraslim masnim i vezivnim tkivom, hrskavicama, limfnim žlijezdama, limfnim i krvnim žilama i živcima, a u širem smislu i druge jestive dijelove životinje kao što su iznutrice (jezik, srce, pluća, jetra, slezena, bubrezi, želudac, crijeva), masno tkivo (slanina, salo, loj) i krv. Kemijski sastav mesa ovisi o mnogim čimbenicima od kojih su najvažniji vrsta životinje, pasmina, spol, dob, hranidba i način uzgoja te anatomska lokacija mišića na trupu.

Osnovne gradivne tvari mesa su voda, proteini, masti, minerali, vitamini i ugljikohidrati, koji su zastupljeni različitim masenim udjelima. Prosječni kemijski sastav mesa čini 65–75% vode, 16–22% proteina, 1–13% masti, 1,5% neproteinskih dušikovih spojeva, 1% ugljikohidrata te minerali, vitamini i druge bioaktivne tvari. Udjel vode u mesu promjenjiv je i obrnuto je proporcionalan udjelu masti. Kakvoća mesa ovisi o mnogim parametrima, ali općenito vrijedi da kvalitetno meso sadržava veći udjel proteina. Proteini mesa mogu biti: miofibrilarni (grade mišićna vlakna; 65% ukupnih proteina), vezivno-tkivni (kolagen, elastin; 30%) i sarkoplazmatski proteini (mioglobin, enzimi; 5%). Proteini mesa važni su u ljudskoj prehrani jer imaju visoku biološku vrijednost, sadržavaju esencijalne amino-kiseline: fenilalanin, histidin, izoleucin, leucin, lizin, metionin, treonin, triptofan i valin. Mast je najpromjenljivija komponenta mesa, a njezina količina ovisi ponajprije o dobi i prehrambenom statusu životinje te vrsti mišića. Mast je smještena potkožno, međumišićno ili intramuskularno. Mramoriranost mesa odnosi se na količinu intramuskularne masti, odnosno na prožetost crvenoga mesa (mišića) mašću te utječe na njegovu sočnost i mekoću. Sastav masnih kiselina ovisi o vrstama mesa pa tako varira odnos zasićenih, jednostruko i višestruko nezasićenih masnih kiselina. Najvažniji su minerali prisutni u mesu željezo, bakar, cink i selen. Crveno meso smatra se najboljim izvorom željeza u ljudskoj prehrani jer željezo u mesu ima visoku iskoristivost. Meso je važan izvor vitamina skupine B, osobito vitamina B1, B2, B6 i B12. Od vitamina topljivih u mastima, u mesu je najvažniji vitamin A, dok jetra i bubrezi sadržavaju znatne količine vitamina A, D, E i K. Najzastupljeniji ugljikohidrat u mesu je glikogen.

Kakvoća mesa kompleksan je pojam, a rabi se za opisivanje ukupnih karakteristika mesa koje obuhvaćaju kvalitativne, senzorske, tehnološke, prikrivene i ostale karakteristike. Uključuje mikrobiološku i kemijsku sigurnost mesa, izgled i boju, kemijski sastav, nutritivnu kakvoću, teksturu, sočnost i aromu, odnosno okus i miris mesa. S tehnološkog gledišta važna je i boja mesa te masnog tkiva, kemijski sastav, sposobnost vezanja vode i mramoriranost. U ukupnu kakvoću uključena je i dobrobit životinja odnosno način postupanja sa životinjama tijekom uzgoja i držanja u sustavima koji su održivi i ekološki prihvatljivi. Proizvođači i prerađivači mesa pri ocjeni kakvoće mesa uzimaju u obzir i klaoničku masu životinja, klaoničko iskorištenje, debljinu potkožnoga masnog tkiva, površinu presjeka mišića, konformaciju trupa i mesnatost.

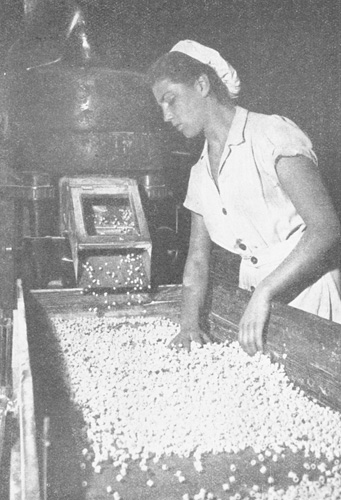

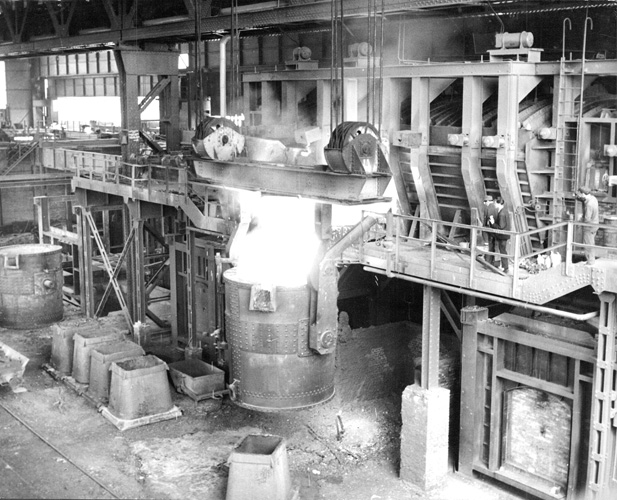

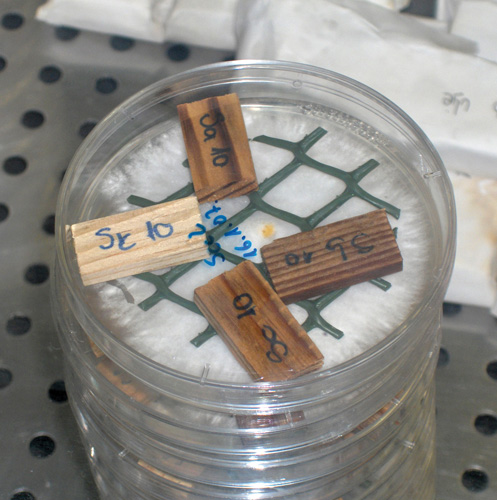

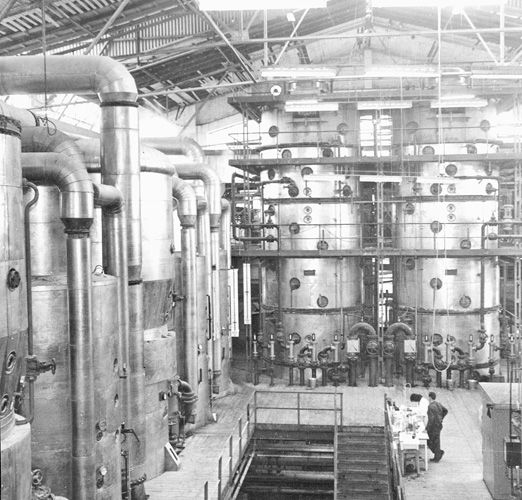

Tehnologija preradbe mesa obuhvaća procese i postupke u proizvodnji mesnih proizvoda. Mesne prerađevine uključuju širok raspon proizvoda kojima su osnovne komponente mišićno i masno tkivo, iznutrice, koža i krv te dodatni sastojci: aditivi, začini, škrob, brašno, mlijeko u prahu, jaja, gljive, povrće, bujon i dr. Proizvode se postupcima hlađenja, smrzavanja, usitnjavanja, soljenja, salamurenja, fermentacije, sušenja, dimljenja, toplinske obradbe, zrenja ili nekim drugim postupkom konzerviranja. Konzerviranjem se produžuje održivost mesa uništavanjem mikroorganizama ili stvaranjem nepovoljnih uvjeta za njihov rast i razmnožavanje. Kemijsko konzerviranje obuhvaća dodatak kuhinjske soli, nitrata, nitrita, polifosfata, mliječne, limunske i vinske kiseline te soli askorbinske kiseline i drugih zakonom dopuštenih sredstava. Hlađenje mesa postiže se na temperaturama do 7 °C u središtu proizvoda, dok se zamrzavanjem postiže uobičajena temperatura od -18 °C. Fermentacijom dolazi do razgradnje ugljikohidrata mesa i dodanih šećera do mliječne kiseline i drugih spojeva, u čemu sudjeluju mikroorganizmi, a praćeno je opadanjem pH vrijednosti proizvoda. Sušenje je postupak konzerviranja kojim se u mesu smanjuje udjel i aktivitet vode, a dimljenje (sušenje na dimu) je postupak obradbe mesnih proizvoda dimom. Dim se dobiva gorenjem drva ili se proizvodi tretiraju aromom dima. Toplinska obradba mesa i mesnih proizvoda provodi se pasterizacijom na temperaturama do 100 °C, pri čemu temperatura u središtu proizvoda mora biti najmanje 70 °C, i sterilizacijom na temperaturama višima od 100 °C. Zrenje mesa složen je proces tijekom kojeg se zbivaju mnogobrojne biokemijske i fizikalno-kemijske promjene i kojim se postižu karakteristična senzorska svojstva i kakvoća proizvoda. U novije doba razvijene su i suvremene netoplinske metode konzerviranja mesa kao što su obradba mesa visokim hidrostatskim tlakom i ultrazvukom visokog intenziteta, pulsnim električnim poljem te svjetlosnim impulsima i primjenom atmosferske hladne plazme.

Mesni proizvodi mogu biti toplinski obrađeni i toplinski neobrađeni. Toplinski obrađeni mesni proizvodi mogu biti: polutrajni suhomesnati proizvodi od jednoga komada mesa (dimljena šunka, dimljena lopatica, dimljena pečenica, dimljena vratina, dimljena slanina), polutrajni proizvodi od komada mesa (kuhana šunka), proizvodi od usitnjenoga mesa (mesni doručak, pašteta) i polutrajne kobasice (hrenovke, šunka u ovitku). Toplinski neobrađeni mesni proizvodi mogu biti: trajni suhomesnati proizvodi (pršut, suha vratina ili buđola, suha šunka, suha lopatica, suha pečenica, suha slanina, panceta), trajne kobasice (kulen, zimska salama, čajna i srijemska kobasica) i fermentirane polusuhe kobasice. Pakiranje mesa obavlja se u modificiranoj i kontroliranoj atmosferi, a pakiranje u vakuumu produljuje trajnost mesa i mesnih proizvoda.

Proizvodnja mesnih prerađevina u Hrvatskoj

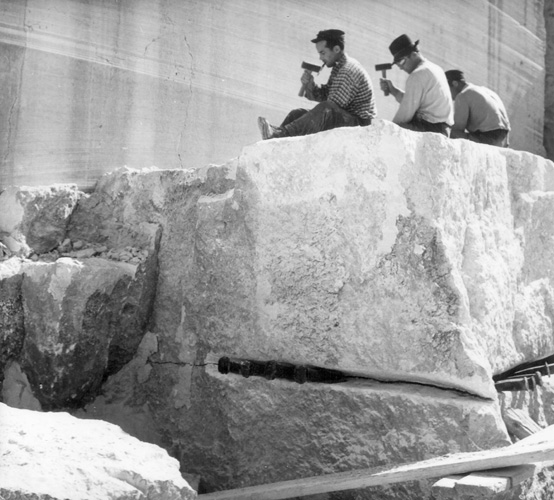

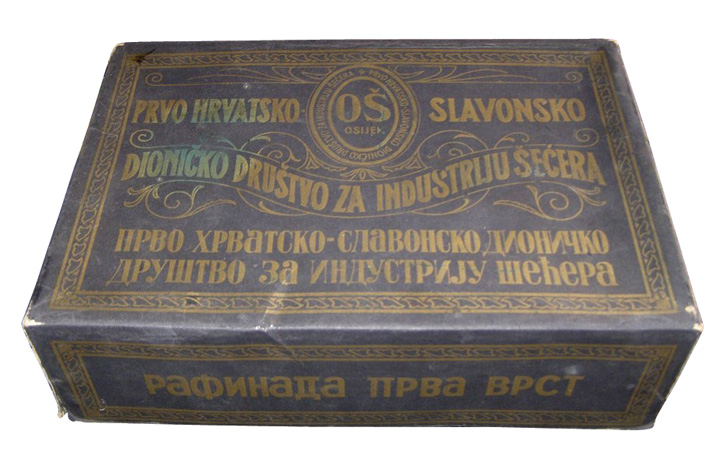

Zemljopisna raznolikost i prirodne posebnosti RH omogućuju uzgoj raznolikog stočnog fonda. Stoka (→ stočarstvo) se u domaćinstvima dugo uzgajala za vlastite potrebe, a prodaja mesa i mesnih prerađevina odvijala se uglavnom putem mreže manjih mesarskih obrta. Iz takvih zanatskih radionica za preradbu mesa i proizvodnju suhomesnate robe razvilo se nekoliko vodećih industrijskih poduzeća za preradbu mesa – Prva hrvatska tvornica salame, kobasica i sušena mesa M. Gavrilovića i sinova (→ Gavrilović; osnovano u Petrinji 1822. kao obrt, od 1889. industrija), Prva zagrebačka tvornica salame, suhomesnate robe, kobasica i masti Katarina Rabus i sin (→ Sljeme; osnovano u Zagrebu 1871. kao obrt, od 1921. industrija) i Vajda (osnovano u Čakovcu, 1912). U Osijeku su početkom XX. st. otvorene Tvornica praške suhomesnate robe Bily Bogumil (1911), Gradska klaonica (osnovana prije 1915., danas Mesoprerada), Osječka industrija mesnate robe i masti (1920), tvornica suhomesnate robe Adolf Krakauer (1920) i tvornica suhomesnate robe Slavonija (1921). Na krajnjem istoku poslovale su Suhomesnata i mlinska industrija u Šidu (1918) i Tvornica konzerva i suhomesnate robe Braća Peć u Dalju. U središnjoj Hrvatskoj osnovane su Industrija mesnih proizvoda Zaprešić (1918), Prva bjelovarska tvornica suhomesnate robe Josipa Svobode i sinova (1922), Lucullus d. d. za proizvodnju mesa u Zagrebu (1922). Manji prerađivači mesa bili su Jovo Gigović iz Nove Gradiške, Braća Teufel i Zadruga brodskih mesara i kobasičara iz Broda na Savi (danas Slavonski Brod), Leopold Hoffer iz Križevaca i dr. U to su doba dva poduzeća (Industrija crijeva Josip Pavešić iz Zagreba i Prva jugoslavenska crijevarnica i topionica loja sa Sušaka) proizvodila crijeva za kobasice.

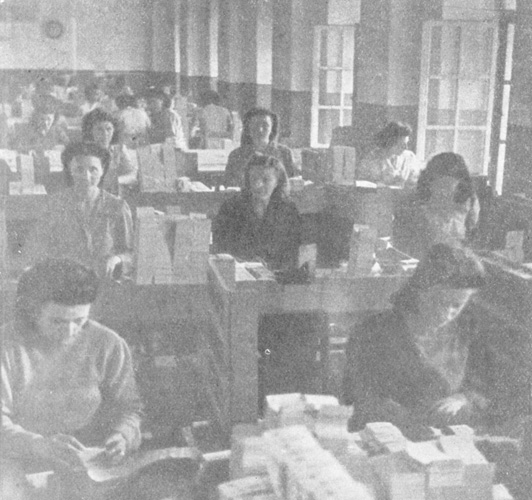

Tijekom II. svj. rata mnogi su proizvodni pogoni mesne industrije stradali, a nakon rata su konsolidirani i podržavljeni. Dio pogona za preradbu mesa djelovao je u sastavu poljoprivredno-industrijskih kombinata. Tijekom vremena proizvodnja je rasla. Primjerice 1975–80. proizvodnja mesa u Hrvatskoj porasla je sa 116 000 t na 181 000 t. Broj uzgojenih svinja narastao je dva puta, a uzgoj mesa peradi tri puta. Početkom 1980-ih od mesa dobivenoga uzgojem domaćih životinja najveći dio činila je svinjetina (50%), potom govedina (29%), perad (18%), ovčetina (0,5%) i ostalo meso (2,5%). Godine 1980. proizvedeno je 43 995 t kobasica, 36 079 t mesnih konzervi, 16 377 t sušenog mesa, 9218 t životinjske jestive masti, 2560 t nekonzerviranih polupripremljenih gotovih jela i 7188 t koncentriranih juha. Unatoč dobrim rezultatima industrijska preradba mesa nije u potpunosti iskorištena te je zbog nedostatka sirovina radila smanjenim kapacitetom.

Tijekom 1990-ih, unatoč nesigurnostima uzrokovanima Domovinskim ratom te procesima privatizacije i pretvorbe, mesna je industrija zadržala svoje tradicionalno vodeće mjesto u prerađivačkoj industriji RH. Zahvaljujući investicijama u modernizaciju pogona, poput pogona za proizvodnju kulena i suhomesnatih proizvoda poduzeća Belje (→ Belje plus) u Belom Manastiru, razvijaju se postojeći prerađivači. Krizne situacije u mesnoj industriji bile su globalna gospodarska kriza (2008. i 2009) i ulazak Hrvatske u EU (2013; liberalizacija tržišta, pogoršanje uvozno-izvozne bilance). Unatoč tomu prema Nacionalnoj klasifikaciji djelatnosti 2012. u Hrvatskoj mesnoj industriji djelovalo je 184 poduzeća, koja su ostvarivala 22% prihoda prehrambene industrije RH. Mnogi prerađivači odustali su od vlastitih pogona za proizvodnju svježeg mesa (npr. Danica je svoju klaonicu zatvorila 2012., a Gavrilović 2013), zbog čega je Hrvatska danas jedan od najvećih europskih uvoznika mesa.

Godišnja je potrošnja mesa po članu kućanstva u RH 2017. iznosila 16,4 kg mesa peradi, 15,1 kg svinjetine, 6,6 kg govedine i teletine, 0,9 kg janjetine i jaretine, 1,8 kg iznutrica, 16 kg sušenoga, soljenoga i dimljenoga mesa te 4,6 kg ostalih mesnih proizvoda (mljevenoga mesa, pašteta i sl.). Najveći su prerađivači mesa → PIK Vrbovec plus iz Vrbovca, Koka peradarsko-prehrambena industrija iz Varaždina (danas dio → Vindije), Pivac grupa (1990. osnovana je Mesna industrija braća Pivac; 2000-ih preuzela je kliški Dalmesso, čakovečku Vajdu, karlovački PPK) iz Vrgorca, Gavrilović iz Petrinje, Perutnina Ptuj – PIPO iz Čakovca i Danica mesna industrija (od 2015. u sastavu Podravke iz Koprivnice). Bogata tradicija proizvodnje poljoprivrednih i prehrambenih proizvoda koji se odlikuju posebnom kvalitetom i tradicionalnim načinom proizvodnje dovela je RH među prvih deset zemalja EU-a po broju zaštićenih naziva, odnosno registriranih oznaka, poljoprivrednih i prehrambenih proizvoda. Od ukupno 31 proizvoda sa zaštićenim oznakama izvornosti i zemljopisnoga podrijetla, mesni su proizvodi krčki, drniški, dalmatinski i istarski pršut, baranjski i slavonski kulen, zagorski puran, paška i lička janjetina, međimursko meso ’z tiblice, te dalmatinske panceta i pečenica. Proizvodi s prijelaznom nacionalnom zaštitom, koji su u postupku registracije u EU-u su: meso crne slavonske svinje i istarskog goveda – boškarina, slavonska kobasica, dalmatinska janjetina, samoborska češnjovka. Naziv mesa turopoljske svinje zaštićen je na nacionalnoj razini.

Na → Agronomskome fakultetu u Zagrebu izvodi se preddiplomski studij Animalne znanosti i diplomski studij Proizvodnja i prerada mesa, a na → Fakultetu agrobiotehničkih znanosti u Osijeku izvode se preddiplomski stručni i sveučilišni te diplomski sveučilišni studiji zootehnike, te poslijediplomski specijalistički studiji Kakvoća i sigurnost animalnih proizvoda, Proizvodni sustavi u stočarstvu i Svinjogojstvo.