Kvasac d. o. o. → Žumberak

Glavni indeks

kravata → odjeća

bronca → bakar

mlijeko, biološka tekućina složena sastava, bijele do bijeložućkaste boje, karakteristična okusa i mirisa, koju izlučuje mliječna žlijezda sisavaca. Mliječni proizvodi su prehrambeni proizvodi, poput sira, jogurta, vrhnja i maslaca, dobiveni preradbom mlijeka. Najviše se rabi kravlje mlijeko (81,2%), zatim mlijeko bivolice 13,3%, kozje 2,3%, ovčje 1,3% i devino mlijeko 0,2%. Pojedine vrste mlijeka sadržavaju uglavnom iste sastojke, ali njihovi udjeli, međusobni odnosi, struktura i kvaliteta mogu biti vrlo različiti. Prosječan sastav mlijeka čini 86–89% vode i 11–14% suhe tvari (mliječne masti 3,2–5,5%, mliječnog šećera, laktoze 4,6–4,9%, proteina 2,6–4,2%, mineralnih tvari 0,6–0,8% i vitamina). Kiselost mlijeka iznosi 6,5–6,7 pH jedinica i govori o njegovoj svježini. Ako je kiselost ispod granične, u mlijeku su započele mikrobiološke promjene. S obzirom na kompleksan biološki sastav, mlijeko je vrlo pokvarljivo, stoga ga se relativno mala količina konzumira u svježem stanju, a većina se prerađuje u mliječne proizvode – toplinski obrađeno mlijeko (svježe, pasterizirano i trajno, sterilizirano), mlijeko u prahu, maslac, sladoled, fermentirano mlijeko i sireve (sirutka).

Tehnološki proces proizvodnje toplinski obrađenoga mlijeka započinje filtriranjem mlijeka, deodoriranjem i tipiziranjem na određeni postotak mliječne masti. Potom se homogenizira, toplinski obrađuje, hladi i aseptično puni u ambalažu. Toplinska obradba pasteriziranoga mlijeka ne smije biti kraća od 20 sekundi pri 72 °C, a trajnost mu je oko 10 dana u hladnjaku. Sterilizirano mlijeko se na dvije do četiri sekunde podvrgava temperaturi 130–140 °C, a trajnost mu je do četiri mjeseca na sobnoj temperaturi. Pasterizirano mlijeko, za razliku od steriliziranoga, ne mora biti homogenizirano. Mlijeko u prahu dobiva se isparavanjem vode tako da u gotovom proizvodu maseni udio vode iznosi najviše 5%. Nakon uparavanja, suši se na valjcima i raspršuje. Maslac je visokoenergetski proizvod koji se dobiva izdvajanjem mliječne masti iz masne faze mlijeka, odn. vrhnja (vrhnje je mlijeko u kojem je udjel mliječne masti jednak ili veći od 10%), stoga sadržava 80–90% mliječne masti te vitamine topljive u mastima. Sladoled je djelomično ili potpuno zamrznuta slastica koja se sastoji uglavnom od mlijeka ili mliječnih proizvoda te nemliječnih sastojaka koji se dodaju smjesi u svrhu podešavanja okusa, boje, mirisa i konzistencije. Sladoledu se također dodaju voda i zrak koji povećavaju njegov volumen, omogućuju bolju konzistenciju i tijekom konzumiranja smanjuju osjećaj hladnoće u ustima. Sladoled se na tržište stavlja u zamrznutom stanju, pri najviše -15°C.

Fermentirano mlijeko proizvodi se s pomoću bakterija mliječne kiseline koje fermentirajući laktozu stvaraju kiselinu zbog čega dolazi do zgrušavanja odn. koagulacije mlijeka. Najpopularnije fermentirano mlijeko je jogurt proizveden bakterijama Lactobacillus delbruecki ssp. bulgaricus i Streptococcus thermophilus poznatima kao jogurtne kulture. Fermentirana su mlijeka zbog svoje strukture dva puta probavljivija u odnosnu na svježe mlijeko, a znatno je veća i bioiskoristivost kalcija zbog bolje topljivosti u kiselom mediju. Najpopularnija su fermentirana mlijeka, uz jogurt, probiotički jogurt, acidofil, kiselo mlijeko i kefir. Probiotička fermentirana mlijeka sadržavaju probiotičke bakterije koje koloniziraju čovjekov probavni sustav te djeluju blagotvorno na ljudsko zdravlje. Acidofil je fermentirano mlijeko proizvedeno s pomoću bakterije Lactobacillus acidophilus, a kiselo mlijeko s pomoću mezofilne kulture bakterija. Kod proizvodnje kefira uz bakterije mliječne kiseline rabe se i kvasci koji kefiru daju izrazito pjenušavu strukturu (zbog velike količine ugljikova dioksida koji proizvode) te specifičan okus zbog manje količine alkohola.

Sirevi su najkompleksnija skupina mliječnih proizvoda. To su koncentrati mliječnih proteina, uglavnom kazeina, uz različit udjel mliječne masti. Osim prema vrsti mlijeka iz kojeg su proizvedeni, mogu se razvrstati i prema načinu koagulacije mlijeka na: kisele i slatke sireve te sireve proizvedene od sirutke (albuminski sirevi). S obzirom na udio vode koji sadržavaju razlikuju se jako tvrdi sirevi (< 50% vode), tvrdi sirevi (49–56%), polutvrdi sirevi (54–63%), polumeki sirevi (61–69%), te meki, svježi sirevi (> 67% vode), a prema količini masti u suhoj tvari sira razlikuju se vrlo masni sirevi (> 60%), punomasni (45–60%), polumasni (25–45%), malomasni (10–25%) i posni sirevi (< 10%). Tekućina koja zaostaje pri proizvodnji sira je sirutka koja, ovisno o načinu proizvodnje sira, može biti slatka i kisela. Njezina velika biološka vrijednost potječe od proteina sirutke koji u njoj zaostaju te velike količine vitamina, posebice riboflavina koji joj i daje žutozelenu boju, te kalcija.

Proizvodnja mlijeka i mliječnih proizvoda u Hrvatskoj

Zemljopisna raznolikost i prirodne posebnosti RH omogućuju joj bogatu proizvodnju i preradbu mlijeka. Kravlje se mlijeko dugo vremena uglavnom proizvodilo u središnjoj i istočnoj Hrvatskoj, a ovčje u brdsko-planinskim i priobalnim predjelima. Mlijeko se u domaćinstvima uglavnom proizvodilo za vlastite potrebe. Veleposjedske su mljekare tek početkom XIX. st. počele prerađivati veće količine mlijeka, no proizvodnja i preradba mlijeka počela se razvijati tek početkom XX. st. osnutkom mljekarskih zadruga (Velika Pisanica, Virovitica, Virje). Kako su okupljale proizvođače mlijeka, mogle su ponuditi količinu mlijeka dovoljnu potrebnu za razvoj industrijske preradbe. Prvi prerađivači mlijeka bile su parna mljekara u Malim Zdencima (osnovana 1837), varaždinska Tvornica sira Georg Thineau (1889), Prva bjelovarska mljekarska udruga (1901; poslije → Sirela), đakovačka Prva hrvatsko-slavonska središnja maslarna Pavao Stube (1903), Prva osječka higijenska mljekara, Merkur (1912), novogradiška Mljekara i industrija sira Venus i Parna mljekara Herman Wentenze (vlasnik Mljekare Slavije iz Starog Petrovog Sela), dežanovačka Mljekara i sirana Draga te končanačke Prva hrvatska slavonska parna mljekarna i sirana Ljudevit Modly i Mljekarna i sirana I. Herman. U Zagrebu su djelovale Gradska mljekara (1912., danas → Dukat) i Mljekara Baltic (1924). Prije II. svj. rata u Hrvatskoj su već djelovale 222 mljekare (35 zadružnih i 187 privatnih). Veće su prerađivale oko 10 000 l mlijeka na dan, a najveći dnevni kapacitet imala je Zagrebačka mljekara (30 000 l). Reorganizacijom mljekarske industrije 1940. Gradska mljekara okupila je sve ostale mljekarske prerađivače na području Zagreba. Tijekom II. svj. rata i nakon njega, okrupnjavanje mljekarske industrije osnivanjem gradskih mljekara, odvijalo se i u drugim Hrvatskim gradovima – u Rijeci (1941), Osijeku (1949; od 1946–2020. Meggle, danas → Belje plus), Splitu (1956), Varaždinu (1959., → Vindija), Karlovcu (1968., KIM), Županji i Zadru. Modernizacijom postrojenja i sve većom ponudom mlijeka 1961–82. industrijska je preradba mlijeka rasla. U proizvodnji su se rabile domaće mljekarske kulture. U Hrvatskoj je 1986. djelovalo 16 mljekara (Dukat iz Zagreba, Sirela iz Bjelovara, Zdenka iz Velikih Zdenaca, Vindija iz Varaždina, KIM iz Karlovca, Zvečevo iz Požege, Slavija iz Starog Petrovog Sela, Pionir iz Županje, Puljanka iz Pule, mljekare iz Osijeka, Belja, Rijeke, Zadra, Dubrovnika i dvije iz Splita).

Nakon Domovinskoga rata dio je mljekara zatvoren, dio se spojio s drugima, a osnovan je veći broj manjih mljekara (npr. Veronika iz Desinića, 2000). U RH su 2018. djelovale ukupno 33 mljekare, koje su proizvele 455 192 t mliječnih proizvoda. Od mliječnih sirovina najviše je prikupljeno kravljeg mlijeka (453 458 t), a znatno manje kozjeg (4256 t) i ovčjeg (2738 t). Kako je sirovine sve manje (2018. prikupljeno je 11% mlijeka manje nego 2015) i ukupna preradba mlijeka je manja (29% u odnosu na 2015). Godine 2018. proizvedeno je 291 871 t konzumnoga mlijeka, 96 098 t fermentiranih proizvoda, 61 993 t sirutke, 32 037 t vrhnja i 3501 t maslaca. Proizvedeno je 30 823 t sira od kravljeg mlijeka, 93 t sira od kozjeg i 89 t sira od ovčjeg mlijeka. Najpoznatiji su hrvatski otočki sirevi: paški, krčki, rapski, olibski, brački i creski, a među sirevima obalnoga područja grobnički, ćićski i istarski sir. Domaći svježi kravlji sir najrašireniji je proizvod tradicionalnoga hrvatskog nizinskog sirarstva (porječja Kupe, Drave, Save i Dunava), proizvodi se uglavnom spontanim kiseljenjem i grušanjem sirovoga kravljeg mlijeka, a tradicionalno konzumira s domaćim kiselim vrhnjem. Kako bi se produljilo rok trajanja svježega sira, osmišljeno je nekoliko vrsta autohtonih sireva prgice (prge, kvargli, turoši), ukuhani sir i sir čebričnjak, koji se proizvode uglavnom u središnjoj Hrvatskoj, najčešće u Međimurju, Podravini, Bilogori, Moslavini, Posavini i širem zagrebačkom području. Lički škripavac i lička basa autohtoni su proizvodi Like, koji se izrađuju od ovčjeg ili kravljeg mlijeka.

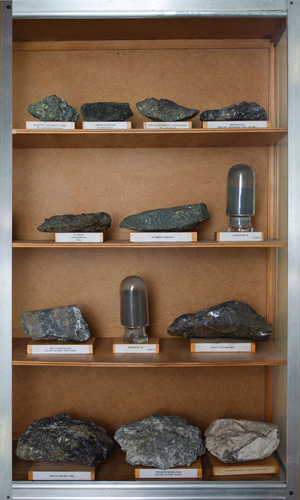

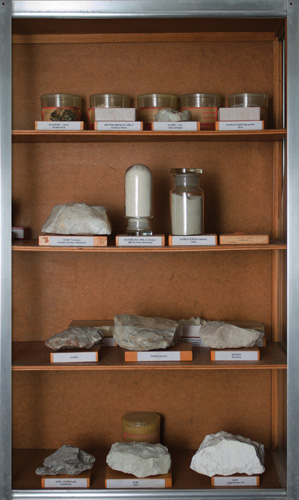

Metalurški fakultet (MF), visokoškolska i znanstvenoistraživačka ustanova iz Siska u sastavu Sveučilišta u Zagrebu osnovana 1978. Jedina je visokoobrazovna institucija u RH koja djeluje u području → metalurgije.

Povijesni razvoj Metalurškoga fakulteta

Do osnivanja 1978.

Visokoškolska nastava iz područja metalurgije u RH započela je osnivanjem Kemičko-inženjerskog odjela Tehničke visoke škole u Zagrebu 1919 (→ Tehnički fakultet u Zagrebu; sv. 4). Prvi nastavnik iz područja metalurgije i osnivač Zavoda za anorgansku kemijsku tehnologiju i metalurgiju (1922) bio je → Franjo Hanaman. Prve aktivnosti vezane uz institucionalizaciju visokoškolske nastave iz područja metalurgije započele su 1958., a akademske godine 1960/61. započela je nastava na novoosnovanima Metalurškom odjelu i Tehnološko-pogonskom odjelu za naftu u Sisku, u sastavu tadašnjega Tehnološkoga fakulteta u Zagrebu. Profesori i stručnjaci matičnoga fakulteta u Zagrebu sisačkim su kolegama pružali potporu izravnim sudjelovanjem u izvođenju nastave, organizaciji i formiranju laboratorija te izobrazbi nastavnoga kadra. Nakon preustroja Tehnološkoga fakulteta 1963. visokoškolska se nastava u Sisku odvijala na Metalurškom i Kemijsko-tehnološkom odjelu za naftu, a 1974. ukinuti su dotadašnji odjeli u Sisku, te je rad Metalurškog odjela nastavio OOUR Metalurško inženjerstvo, kao jedan od šest OOUR-a Tehnološkoga fakulteta.

Metalurški fakultet (od 1978)

Novi preustroj, kao posljedica društvenih kretanja, a radi pronalaženja organizacijskog oblika povezivanja visokoškolskog obrazovanja u području metalurgije i znanstvenoistraživačkoga rada, slijedio je 1978–79. Tada su integrirani OOUR Metalurško inženjerstvo Tehnološkoga fakulteta u Zagrebu i dotadašnji Institut za metalurgiju → Željezare Sisak, te je nastao RO Institut za metalurgiju u sastavu SOUR-a Metalurškog kombinata (MK) Željezare Sisak. RO Institut za metalurgiju sastojao se od OOUR-a Metalurški fakultet i OOUR-a Tehničko-uslužne djelatnosti te Radne zajednice (RZ) za opće poslove. Integracija je omogućila veću potporu u organizaciji i financiranju nastavnoga, znanstvenog i stručnoga rada, dok je Metalurški fakultet kadrovski ojačao, dobio više laboratorija i prostora. Znanstveno-nastavno vijeće Metalurškoga fakulteta konstituirano je 3. XI. 1978., a 1. II. 1979. Metalurški fakultet postao je jedan od 56 samostalnih članova Sveučilišta u Zagrebu. Godine 1989. preobrazbom SOUR-a MK-a Željezare Sisak RO Institut za metalurgiju postao je istraživačko-razvojni institut (IRI d. o. o.) s Metalurškim fakultetom kao ustrojbenom jedinicom toga poduzeća (1989−91), ujedno i članom Sveučilišta u Zagrebu. Metalurški fakultet je konačno 1. VI. 1991. postao samostalna znanstveno-nastavna organizacija Sveučilišta u Zagrebu. Promjenom unutarnje organizacije Fakulteta 1991. rad se organizirao putem Zavoda za materijale i Zavoda za metalurgiju. Tijekom razvoja Fakulteta, broj i naziv katedri i zavoda mijenjao se u skladu s brojem nastavnih predmeta, nastavnika i suradnika.

Ustroj i znanstvenoistraživački rad Metalurškoga fakulteta

Temeljne ustrojbene jedinice danas čine Zavod za procesnu metalurgiju (predstojnica Anita Begić Hadžipašić), Zavod za mehaničku metalurgiju (Ivan Jandrić) i Zavod za fizičku metalurgiju (Stjepan Kožuh), koji obuhvaćaju sedam laboratorija i Katedru za matematiku i informatiku, uz upravu Fakulteta (dekanat), tajništvo, te Centar za ljevarstvo – SIMET.

U Zavodu za procesnu metalurgiju izvodi se nastava kolegija iz područja kemije, teorijskih kolegija bitnih za metaluršku struku te niza specijalističkih metalurških kolegija. Područje je njegova znanstvenoistraživačkoga rada proizvodnja željeza i čelika, oblikovanje metala lijevanjem, ispitivanje otpornosti metalnih materijala na različite oblike korozije, određivanje strukture i svojstava ugljičnih materijala te izdvajanje metalnih elemenata iz siromašnih sirovina. U njegovu su sastavu Laboratorij za željezo, čelik i ljevarstvo, Laboratorij za kemiju, hidrometalurgiju i korozijska ispitivanja te Laboratorij za industrijsku ekologiju.

U Zavodu za mehaničku metalurgiju izvodi se nastava iz strojarskih kolegija, kolegija vezanih uz toplotehničke procese, industrijske uređaje i peći te kolegija iz područja plastične preradbe, ispitivanja i kontrole metalnih materijala. Njegova znanstvenoistraživačka djelatnost obuhvaća istraživanja prijenosa topline, ispitivanje plastičnosti metalnih materijala, numeričke analize, ispitivanja materijala i dr. U sastavu Zavoda djeluju Laboratorij za obradbu kovina deformiranjem te Laboratorij za toplotehniku i strojarstvo.

U Zavodu za fizičku metalurgiju izvodi se nastava iz fizike i matematike te kolegija iz područja fizičke metalurgije kao što su Fizikalna metalurgija, Termodinamika slitina, Površinska obrada, Tehnike spajanja i razdvajanja i dr. Znanstvenoistraživačka djelatnost usmjerena je na istraživanja metalnih materijala s mikrostrukturnoga gledišta te uspostavljanje međusobne ovisnosti između mikrostrukture i uporabnih svojstava. U sastavu Zavoda djeluju Laboratorij za fiziku i strukturna ispitivanja i Laboratorij za razvoj i primjenu materijala, te Katedra za matematiku i informatiku koja uz pružanje znanja iz matematičkih znanosti i osnova korištenja računalom omogućava rješavanje matematičkih problema na projektima u okviru znanstvenoistraživačke djelatnosti Fakulteta.

Centar za ljevarstvo – SIMET Metalurškoga fakulteta bavi se rekonstrukcijom i prilagodbom postojeće istraživačke infrastrukture te nabavom i uspostavom visokosofisticirane opreme radi poboljšanja istraživačkih kapaciteta i unapređenja nastavnih metoda primjenom suvremenih tehnologija. Potiče jačanje poveznica između znanstveno-istraživačkoga sektora i gospodarstva uz kontinuiranu naobrazbu znanstvenoistraživačkog osoblja radi podizanja sposobnosti za prijenos znanja i tehnologija.

Studijski programi

Metalurški fakultet provodi preddiplomske sveučilišne studije Metalurgija (smjerovi Metalurško inženjerstvo i Industrijska ekologija) i Sigurnost, zdravlje na radu i radni okoliš, diplomski sveučilišni studij Metalurgija (usmjerenja Metalurško inženjerstvo i Industrijska ekologija), preddiplomski sveučilišni stručni izvanredni studij Ljevarstvo, poslijediplomski sveučilišni studij Metalurgija i poslijediplomski doktorski studij Strojarstvo, brodogradnja, zrakoplovstvo, metalurgija. Preddiplomski studij traje tri godine (180 ECTS bodova), a završetkom studija stječe se akademski naziv sveučilišnoga prvostupnika inženjera metalurgije ili sigurnosti, zdravlja na radu i radnog okoliša. Diplomski studij traje dvije godine (sa 120 ECTS bodova), a završetkom studija stječe se akademski naziv magistra inženjera metalurgije. Preddiplomski sveučilišni stručni izvanredni studij traje pet semestara (150 ECTS bodova), a završetkom studija stječe se akademski naziv sveučilišnoga pristupnika ljevarstva. Metalurški fakultet, uz izvođenje vlastita poslijediplomskoga studija, zajedno sa zagrebačkim Fakultetom strojarstva i brodogradnje izvodi sveučilišni poslijediplomski doktorski studij Strojarstvo, brodogradnja, zrakoplovstvo, metalurgija. Poslijediplomski studiji traju tri godine (180 ECTS bodova), a njihovim završetkom stječe se akademski stupanj doktora znanosti iz polja metalurgije.

Nakladništvo

Odjeli u Sisku Tehnološkoga fakulteta u Zagrebu bili su suizdavač časopisa → Metalurgija s Društvom inženjera i tehničara Sisak i Institutom za metalurgiju (1965−78), a Metalurški fakultet bio je izdavač (1979−84; 1991) i suizdavač (1992−94) istoga časopisa s → Hrvatskim metalurškim društvom.

Kadar

Od osnutka Metalurškog odjela u Sisku 1960. istaknuli su se mnogobrojni nastavnici u znanstvenom, nastavnom, stručnom i organizacijskom dijelu rada današnjega Metalurškoga fakulteta. Prvi starješina Odjela u sastavu zagrebačkoga Tehnološkoga fakulteta bio je → Marijan Laćan, a prvi dekan Fakulteta → Vladimir Logomerac.

| Nositelji čelnih dužnosti Metalurškoga fakulteta | |

| Starješine Metalurškog odjela (1960−73) | |

| Nositelj | Razdoblje |

| Marijan Laćan | 1960−61; 1964−66. |

| Boris Prohaska | 1961−62. |

| Egon Bauman | 1962−64; 1967−68. |

| Pavle Pavlović | 1966−67. |

| Darko Maljković | 1968−70. |

| Pero Horvat | 1970−73. |

| Predsjednici Znanstveno-nastavnoga vijeća odjelâ i Nastavnoga vijeća studija metalurgije (1973−78) | |

| Pavle Pavlović | 1972−75. |

| Ante Markotić | 1975−78. |

| Dekani Metalurškoga fakulteta (od 1978) | |

| Vladimir Logomerac | 1978−80. |

| Pavle Pavlović | 1980−84. |

| Josip Krajcar | 1984−86. |

| Darko Maljković | 1986−90. |

| Ilija Mamuzić | 1990−97. |

| Ante Markotić | 1997−2001. |

| Josip Črnko | 2001−05. |

| Prošper Matković | 2005−09. |

| Faruk Unkić | 2009−13. |

| Ladislav Lazić | 2013−17. |

| Zdenka Zovko Brodarac | od 2017. |

Ističu se i profesori koji su sudjelovali u sastavu institucionalnih sastavnica visokoga školstva metalurgije u Sisku kao redoviti članovi → Hrvatske akademije znanosti i umjetnosti (sv. 4) → Ivan Jurković, → Miroslav Karšulin, → Luka Marić. Također se ističu redoviti članovi i članovi emeritusi → Akademije tehničkih znanosti Hrvatske (sv. 4) → Josip Črnko, → Darko Maljković, → Ante Markotić i članica suradnica Zdenka Zovko Brodarac. Dobitnik Nagrade za životno djelo i Godišnje nagrade za znanost (→ državne nagrade za znanost; sv. 4) bio je V. Logomerac, a svojim nastavnim, znanstvenim, stručnim i publicističkim radom ističu se i → Lujo Chloupek, → Mirko Gojić, Pero Horvat, → Josip Krajcar, → Ladislav Lazić, → Ilija Mamuzić, → Prošper Matković, → Pavle Pavlović, → Faruk Unkić i dr.

Maraska d. d., poduzeće za proizvodnju i promet alkoholnih i bezalkoholnih pića iz Zadra, s tradicijom proizvodnje od XVIII. st.

Maraskino, liker od višnje maraske koja dobro uspijeva uz hrvatsku obalu Jadrana, pod imenom rosolj su u XVI. st. prvi pripravili i zapisali recepturu ljekarnici u zadarskome dominikanskom samostanu. Početkom XVIII. st., organizirana je proizvodnja maraskina na zadarskom području započela u nekoliko destilerija (Mola, Rota), a istaknula se ona Giuseppea (Josip) Carcenige (Calgeniga) koji je postupak usavršio i 1730. osnovao prvu tvornicu maraskina. Nju je 1768. preuzeo talijanski trgovac Francesco Drioli i preimenovao je u Tvornicu maraskina Francesco Drioli nabavivši nove strojeve i opremu te unaprijedivši industrijsku proizvodnju. Zastupnike svog poduzeća Drioli je imao u najjačim trgovačkim središtima tog doba – Anconi, Veneciji, Rijeci, Trstu i Splitu. Do kraja XVIII. st. njegov je maraskino pilo englesko plemstvo, a početkom XIX. st. Drioli je od Beča dobio carski privilegij koji mu je omogućio slobodan promet unutar nasljednih zemalja te je njegova tvornica dobila pravo nositi znak carskoga orla. Maraskino je tako postao svjetski poznat proizvod koji se osim na europske dvorove isporučivao i u Carigrad, Sankt Peterburg, Stockholm, Češku i Ugarsku. Shvaćajući važnost vizualnog identiteta proizvoda, Drioli je 1806. uveo posebnu tehniku ručnog opletanja boca, čime je maraskino dobio jedinstvenu ambalažu prepoznatljivu i danas. Tvornicu je nakon Driolijeve smrti 1808. preuzeo njegov nećak Giuseppe Salghetti, uz obvezu da nastavi s radom pod dotadašnjim imenom.

Unatoč nestabilnim političkim prilikama u prvoj polovici XIX. st. proizvodnja maraskina rasla je. U Zadru je istodobno osnovano nekoliko novih tvornica (Luxardo, Vlahov, Sabalić), a Tvornica maraskina Francesco Drioli je sezonski zapošljavala 500 do 600 radnika. Osim maraskina proizvodila je i liker cherry brandy, a početkom XX. st. rum i punč. Tvornicu je 26. rujna 1887. posjetio britanski princ od Walesa (poslije kralj George V.) i tom prigodom naručio veliku količinu maraskina koji je nazvao »kraljem svih likera«. Prisutnost Driolijeva maraskina na engleskom dvoru pridonijela je njegovoj popularnosti u Engleskoj, a tvornica je na prestižnim lokacijama u Londonu imala posebne opskrbne centre. Velika pošiljka maraskina pronađena je i u zalihama potonuloga luksuznog putničkog broda Titanica (1912).

Za II. svj. rata proizvodnja je zaustavljena jer je tvornica stradala u bombardiranju. Industrijska je proizvodnja likera nakon rata ponovno pokrenuta konsolidacijom triju najpoznatijih zadarskih tvornica likera (Tvornica maraskina Francesco Drioli, Romano Vlahov i Excelsior Girolamo Luxardo) te je potkraj 1946. osnovano poduzeće Maraska, tvornica likera, čokolade i bombona. Poduzeće je potkraj 1948. preimenovano u Destilerija i tvornica likera Maraskino (skraćeni naziv Maraskino – Zadar), a 1949. u Destilerija i tvornica likera Maraska.

Uz maraskino sljedećih godina tvornica je proizvodila Kirsch extra dry, Cherry Brandy, Cherry wine i šljivovicu. Neisplativa proizvodnja čokolade i bombona ukinuta je 1964. Kemijska inženjerka Nevenka Benini, zaposlenica poduzeća, osmislila je nov način proizvodnje prirodnoga sirupa, prvoga na prostoru SFRJ, prvo iz koncentrata naranči koje su se uvozile iz Izraela, a potom i iz višnje maraske koja se uzgajala u Ravnim kotarima (danas sirup Amarena). Poduzeće je likere i sirupe izvozilo diljem Europe i u Ameriku. Proizvodni pogon opremljen je novim modernijim strojevima (vakuumske linije za punjenje) pa je porasla i kvaliteta proizvoda. Poduzeće je 1970-ih prerađivalo 5000 t višnje maraske na godinu, a tijekom 1980-ih zapošljavalo je više od 500 radnika. Isplativom se pokazala i proizvodnja alkoholiziranoga maraskina soka (prešane višnje s 18% alkohola) koji je 1980-ih izvozilo u Dansku (rabi se za proizvodnju cherryja).

Otežano poslovanje tijekom 1990-ih bilo je uglavnom rezultat ratnih djelovanja. Početkom 1990-ih poduzeće je pretvoreno u dioničko društvo, a promijenilo je i nekoliko vlasnika. Danas je dio Mepas grupe. Godine 2006. izgrađen je suvremeni proizvodni pogon koji je omogućio visokokvalitetnu proizvodnju. Poduzeće danas zapošljava oko 150 radnika. Putem šest prodajnih i distribucijskih centara (Zadar, Zagreb, Split, Rijeka, Osijek i Dubrovnik) svoje proizvode prodaje na domaćem i inozemnom tržištu (BiH, Crna Gora, Slovenija, Srbija, Austrija, Belgija, Danska, Nizozemska, Njemačka, Slovačka, Španjolska, Švicarska, SAD, Kanada, Čile, Argentina, Japan i Australija). Proizvodni se asortiman danas sastoji od → alkoholnih (tradicionalni hrvatski i premium likeri i rakije, domaća žestoka pića, voćni likeri, votka, džin, rum i koktel kolekcija) i → bezalkoholnih pića (voćni sirupi, sokovi, nektari i mirna pića u tetrapak ambalaži, osvježavajuća negazirana bezalkoholna pića, Amarena, Joy i HoReCa sokovi i nektari u staklenoj ambalaži), te slastica (džemovi i Maraschino koktel višnje).

Muzej za umjetnost i obrt (MUO), kulturno-povijesni i umjetnički muzej u Zagrebu.

Osnovan je 1880. na poticaj Društva umjetnosti i njegova tadašnjeg predsjednika → Ise Kršnjavoga (sv. 3), kao jedna od prvih institucija takve vrste u Europi. Nalazi se u historicističkoj palači na Trgu Republike Hrvatske 10, izgrađenoj 1888. prema projektu arhitekta → Hermana Bolléa (sv. 3), prvoj zgradi namjenski izgrađenoj za muzej u Hrvatskoj.

Strategija djelovanja Muzeja bila je usmjerena očuvanju tradicionalnih vrijednosti narodnoga obrta, ali i stvaranju nove estetičke kulture građanskoga društva. Početni fundus stvoren je nekoliko godina prije službenoga osnutka Muzeja, a prve predmete nabavio je 1875. prvi muzejski ravnatelj Kršnjavi donacijom biskupa Josipa Jurja Strossmayera na aukciji zbirke katalonskoga slikara i kolekcionara Mariana Fortunyja u Parizu. Jedan od prvih postava bio je otvoren u godini osnutka Muzeja u unajmljenom prostoru u današnjoj Praškoj ulici. Početne muzejske zbirke stvorene su već u prvih nekoliko godina muzejskoga djelovanja otkupom na izložbama, darovima i zamjenom sa srodnim muzejima u Europi (München, Oslo, Graz, Bremen, Berlin, Beč, Brno) te privatnim zbirkama (Richter, Stiebel, Craut), a u vlastitoj zgradi cjeloviti stalni postav otvoren je 1909.

Inicijativom Društva umjetnosti 1882. osnovana je i Obrtna škola (→ Škola primijenjene umjetnosti i dizajna) koja je 1891. smještena u istu zgradu s Muzejom. Godine 1919. dolaskom Gjure Szabe na čelo Muzeja u njegovim je prostorima otvorena i Moderna galerija (preseljena 1934), a nakon izdvajanja etnografske građe za novoosnovani → Etnografski muzej, djelatnost Muzeja usmjerila se isključivo na umjetnost i umjetnički obrt s povijesno-umjetničkih pozicija.

Politika popunjavanja muzejskih zbirki od 1930-ih do 1950-ih, uz očuvanje povijesne, kulturne i umjetničke baštine, bila je posebno usmjerena na područje primijenjenih umjetnosti i tehnike; u to doba stvorena je jezgra fundusa budućega → Tehničkoga muzeja Nikola Tesla (sv. 4), osnovanoga 1954. u Zagrebu. Tijekom 1950-ih i 1960-ih intenzivirala se izložbena djelatnost Muzeja. Predstavljali su se opusi suvremenih likovnih umjetnika (Ljubo Ivančić, Ivan Kožarić, Antun Motika, Vjenceslav Richter, Ivan Picelj) te priređivale izložbe suvremenoga oblikovanja s djelima iz muzejskoga fundusa (Raoul Goldoni). O prepoznavanju važnosti dizajna u suvremenom društvu svjedoči činjenica da je Muzej 1963. podupro osnivanje i udomio Centar za industrijsko oblikovanje (CIO), radi unapređenja njegova razvoja.

Niz velikih kulturoloških izložbenih projekata (Hrvatski narodni preporod, 1985; Kultura pavlina u Hrvatskoj, 1989; Od svagdana do blagdana. Barok u Hrvatskoj, 1993; Fotografija u Hrvatskoj 1848–1951, 1994; Bidermajer u Hrvatskoj, 1997; Historicizam u Hrvatskoj, 1999; Secesija u Hrvatskoj, 2004; Art déco i umjetnost u Hrvatskoj između dva rata, 2011, Protreseni MUO. Od potresa do potresa 1880. – 2020.) prometnuo je Muzej u vodeću muzejsku ustanovu te vrste u Hrvatskoj. Današnji stalni postav otvoren je 1995. prema zamisli tadašnjega ravnatelja Vladimira Malekovića i prostornoj artikulaciji arhitekta → Marijana Hržića (sv. 3), a izložbeni program usmjeren je praćenju suvremenih zbivanja na hrvatskoj likovnoj sceni i afirmaciji mlađih umjetnika te organizaciji velikih retrospektiva i međunarodnih projekata. Uz 14 izložbenih dvorana na katovima, u kojima je na više od 2000 m2 izloženo približno 3000 predmeta u okviru stalnoga postava, osam izložbenih dvorana u prizemlju s više od 1000 m2 muzejskoga prostora predviđeno je za održavanje povremenih izložbi. Godine 2020. muzejska je zgrada znatno stradala u potresu, u tijeku je njezina obnova.

Muzejska knjižnica s čitaonicom ima više od 100 000 svezaka knjiga i časopisa, a Odjel muzejske dokumentacije, u okviru kojega djeluju fotoatelijer, informatička služba i muzejski arhiv, sustavno prikuplja, klasificira i obrađuje građu o muzejskim predmetima, djelatnosti i povijesti Muzeja. Restauratorske radionice kontinuirano rade na preventivnoj zaštiti, konzervaciji i restauraciji muzejskih predmeta, a u okviru edukativne djelatnosti ostvaruju se programski ciljevi Muzeja u smislu komunikacije s muzejskom publikom i poticanja kreativnosti.

Muzejske zbirke

Muzej raspolaže fundusom od približno 100 000 predmeta organiziranih u 21 zbirci koje prate razvoj umjetničke izradbe i oblikovanja različitih predmeta od kasnoga srednjeg vijeka do danas.

U sastavu Muzeja od 1967. nalazi se i zasebna Zbirka Anke Gvozdanović, reprezentativna stambena cjelina u Visokoj ulici 8, koja svojim uređenjem te s približno 850 predmeta iz njezine unutarnje opreme prikazuje razinu kulture stanovanja zagrebačkoga bogatog građanskog sloja u drugoj polovici XIX. i na početku XX. st.

Većina predmeta u Zbirci arhitekture u muzejski je fundus ušla kao dar organizacijskih odbora arhitektonskih i izložbi na kojima je arhitektura imala zasebnu dionicu. Značajnu cjelinu čine eksponati sa Svjetske izložbe u Parizu 1925 (originalni nacrti arhitekata → Stjepana Hribara; sv. 3, za izložbeni paviljon Kraljevine SHS i → Drage Iblera; sv. 3, za postav kazališne sekcije).

Zbirka bjelokosti s predmetima europske provenijencije nastalima XVII–XIX. st. predstavlja najcjelovitiju stariju zbirku toga tipa u Hrvatskoj. Ističu se predmeti iz baroknoga razdoblja, posebice reljefi s prikazima Symposiuma, Poklonstva pastira i Dijane s orlom, te raspelo iz 1627.

Zbirku devocionalija čine predmeti koji su služili iskazivanju pobožnosti kod kuće. To su uglavnom posvetne slike, mali kućni oltari, sakralne skulpturice, križevi, krunice i medaljoni, najvećim dijelom iz XVIII. st. Većina predmeta dospjela je u Muzej iz zbirke → Salomona Bergera.

Zbirka stare fotografije obuhvaća razdoblje od pojave toga medija u Hrvatskoj do 1950. Najstarije sačuvane fotografije su dagerotipijski i kalotipijski portreti s kraja 1840-ih koje su za domaće naručitelje snimili putujući fotografi. U zbirci se čuva i album → Jurja Draškovića s 57 kalotipija izrađenih 1848–53., koje prikazuju članove obitelji i obiteljske posjede. Zastupljene su i fotografije Franje Pommera, Juliusa Hühna, Ivana Standla, Karla Draškovića, → Milana Fizija, → Toše Dabca i dr.

U Zbirci novije fotografije pohranjena su djela hrvatskih fotografa nastala u razdoblju od 1950. do danas. Zbog nedostatka izložbenoga prostora u stalnome su postavu predstavljeni uglavnom predmeti iz Zbirke starije fotografije, dok su recentna ostvarenja hrvatskih autora sustavno prezentirana kroz autorske i tematske izložbe. U Zbirku su uz fotografije T. Dabca uvrštena djela Mladena Grčevića, Marijana Szaba, Ante Brkana, Zvonimira Brkana, → Milana Pavića, → Marije Braut, Petra Dabca, Damira Fabijanića, Stephana Lupina i dr.

U Zbirci fotografske opreme čuvaju se fotografski aparati i oprema nacionalne i svjetske provenijencije, nastali od polovice XIX. do kraja XX. st. Fundus zbirke dokumentira razvoj fotografskih kamera, od dagerotipijske kamere (kopija modela iz 1841), atelijerskih kamera na drvene ploče, kamera za ferotipije, za stereofotografiju, tzv. detektivskih kamera malih dimenzija, do kamera na smotani film i digitalnih kamera. Kako sadržava više od 2500 predmeta iznimne vrsnoće, Zbirka se smatra najznačajnijom te vrste u Hrvatskoj.

Zbirka grafičkoga dizajna sadržava izložbene, kazališne, političke, reklamne, edukativne i sportske plakate, te predmete iz različitih područja vizualnih komunikacija (knjige, časopisi, elementi vizualnoga identiteta, propagandni materijali, novčanice, poštanske marke i dr.). U fundusu zbirke nalaze se gotovo cijeli dizajnerski opusi Ateliera Tri, Ivana Picelja, → Borisa Bućana i → Mihajla Arsovskog.

Zbirka grafike obuhvaća gotovo sva razdoblja u razvoju grafičke umjetnosti od XVI. st. do danas. Opsegom i značajem ističe se cjelina francuske grafike baroknoga razdoblja sa 150 grafičkih listova iz edicije Kraljevskoga kabineta Luja XIV., dok su među hrvatskom grafikom značajna djela Vilka Gecana, Marijana Trepšea, Miroslava Kraljevića, Mencija Clementa Crnčića, Ljube Babića, Tomislava Krizmana, → Sergija Glumca i dr.

Usporedno s utemeljenjem Zbirke glazbenih instrumenata tijekom 1930-ih, u trajnu pohranu Muzeja ušla je i zbirka Hrvatskoga glazbenoga zavoda koja je postala njezinim integralnim dijelom. Iako se u zbirci nalaze različiti instrumenti, najzastupljeniji su oni koji pripadaju skupinama kordofona i aerofona.

Zbirka keramike obuhvaća europsku keramičku proizvodnju od XV. st. do danas. Iz najranije faze njezina formiranja ističu se primjeri rajnske kamenjače iz XVI. i XVII. st., dok su posebno vrijedni primjeri talijanske majolike XV. i XVI. st. prikupljeni pretežno na području Hrvatske. Sustavnim praćenjem pojava u području hrvatske autorske keramike, koja od svojih početaka 1920-ih doživljava, posebice u Zagrebu, intenzivan razvoj, Muzej je stvorio najcjelovitiju zbirku moderne keramike u Hrvatskoj.

Najveći dio Zbirke metala čine predmeti profane namjene od plemenitih i neplemenitih materijala, uglavnom od srebra ali i kositra, mjedi, bronce i posrebrenih slitina koji prikazuju stilsko-morfološki razvoj predmeta dnevne uporabe od gotike do XX. st. Drugu veliku cjelinu predstavljaju predmeti sakralne namjene katoličke, židovske i pravoslavne pripadnosti. Najbrojniji primjerci vezani su uz katoličku konfesiju od najranijega kaleža iz XIV. st. iz samostana Vođenice do primjeraka iz XX. st.

Zbirka kiparstva s predmetima datiranima od XV. do XX. st. čini jedan od najvećih i najznačajnijih fundusa takve vrste u Hrvatskoj. Posebno su vrijedni kasnogotički drveni oltarni kipovi i krilni oltari, koje je 1859. tadašnjem župniku u Vrbovcu darovao austrijski slikar i restaurator Josef Ritter von Hempel, posjednik imanja u Vrbovcu.

Zbirka namještaja, najveća i najpotpunija te vrste u Hrvatskoj, u stilskom slijedu od gotike do suvremenoga dizajna čini okosnicu muzeološke koncepcije stalnoga postava. Profani namještaj domaće i većinom strane proizvodnje (Austrija, Njemačka, Italija, Francuska, Engleska) skupljao se uglavnom na području Hrvatske i rabio u domaćoj sredini te svjedoči o visokoj kulturi stanovanja plemićkih i građanskih obitelji u Hrvatskoj u proteklim stoljećima.

Zbirka oslikane pozlaćene kože sadržava reprezentativne oltarne antependije i jastuke, fragmente ili veće cjeline kožnih tapeta, te kožne fragmente druge namjene iz razdoblja od XVI. do sredine XVIII. st.

Unutar Zbirke produkt-dizajna nalaze se pisaći i šivaći strojevi, televizijski i radijski aparati, te staklena i limena ambalaža. U njezinu su fundusu i najkvalitetniji predmeti proizvodnoga programa tvornice Jugokeramika, uključujući i probne serije te skice, nacrte i fotodokumentaciju.

Zbirku satova čine kućni, džepni i ručni satovi izrađeni u razdoblju od XVII. st. do danas. Iako su većinom strane izradbe, zbog činjenice da su prikupljeni isključivo na području Hrvatske svjedoče o ukusu sredine u kojoj su bili u uporabi.

U Zbirci slikarstva čuvaju se slike, crteži i minijature gotovo svih europskih slikarskih škola i smjerova, iz razdoblja od gotike do danas. Gotika i renesansa zastupljene su djelima hrvatskih i talijanskih majstora XIV. i XV. st., od kojih su posebice značajna djela Vittorea Carpaccia i Bartolomea Vivarinija. Unutar baroknog razdoblja ističu se radovi umjetnika Rembrandtova kruga (Jan Victors i Jürgen Ovens). Važnu cjelinu čini hrvatsko slikarstvo XX. st. s nekoliko stotina slika gotovo svih značajnijih umjetnika poput Josipa Račića, Miroslava Kraljevića, Ede Murtića, Ferdinanda Kulmera, Ive Šebalja, Nives Kavurić-Kurtović i dr.

Zbirka stakla dokumentira povijest staklarske proizvodnje od XVI. do XX. st. Najstarije predmete čini zbirka venecijanskoga stakla (Murano) iz XVI. i XVII. st. Proizvodnja stakla s kraja XVIII. i početka XIX. st. zastupljena je radovima Johanna Mildnera, Samuela Mohna i Antona Kothgassera, dok razdoblje historicizma i secesije predstavljaju predmeti staklana iz Europe i Amerike (Josef Lobmeyr, Antonio Salviati, Émile Galle, Louis Comfort Tiffany i dr.). Proizvodnju stakla u Hrvatskoj predstavljaju proizvodi staklana u Mrzloj Vodici, Osretku, Zvečevu i Ivanovom Polju.

Zbirka tekstila jedna je od najstarijih muzejskih zbirki, a obuhvaća predmete od XIV. st. do danas, podijeljene u nekoliko cjelina: odjeća i modni pribor, crkveni tekstil, tapiserije, sagovi i ćilimi te čipke. Najbrojniji dio zbirke čini cjelina odjeće i modnoga pribora koja dokumentira kulturu odijevanja u Hrvatskoj od XVII. st. do danas. Najveći broj crkvenih tekstilnih predmeta (misnice, dalmatike, plaštevi, stole, manipuli, rukavice, cipele, velumi, burse) dospio je u Muzej iz zbirke Salomona Bergera.

Zbirka tiskarstva i knjigoveštva obuhvaća rukopisna djela, stare i rijetke knjige te primjerke koji svojim uvezom i opremom dokumentiraju razvoj knjigoveškoga umijeća od XVI. do XX. st. Ističu se izdanja poput Biblije Martina Luthera (1589), Cosmographie Sebastiana Münstera (1549), Encyclopédie ou Dictionnaire Raisonne Denisa Diderota (1770). Među starim i rijetkim izdanjima hrvatskih tiskara i rukopisnom građom sadržajem vezanom uz Hrvatsku istaknuti su primjerci glagoljskih časoslova (1648), štokavski molitvenik Jurja Muliha Duhovna hrana (1747) te prvi rječnik hrvatskog jezika Jakova Mikalje Blago jezika slovinskoga (1649).

Zbirka varia sastoji se od pribora za pušenje (lule, cigaretnici, burmutice) većinom izrađenoga u europskim središtima u razdoblju od XVIII. do XX. st.

Logomerac, Vladimir (Pribić Crkveni kraj Krašića, 12. XI. 1914 – Sisak, 29. V. 1980), kemijski inženjer i metalurg, stručnjak za metaluršku pripremu željeznih ruda.

Diplomirao je 1938. na Kemijsko-tehnološkom odsjeku Tehničkoga fakulteta, a doktorirao 1977. na Tehnološkome fakultetu u Zagrebu disertacijom Primjena pirometalurškog i hidrometalurškog postupka, te solvent ekstrakcije u razradi kompleksnog postupka za preradu crvenog mulja, a u cilju dobivanja svih u njemu sadržanih korisnih sastojaka. Isprva je radio u Hrvatskim rudnicima i talionici d. d. u Zenici, od 1942. u tvornici žeste u Kreki, 1945−46. u Ministarstvu industrije i rudarstva NRH, 1946–47. u Narodnoj talionici Sisak, 1947–49. u vareškoj i zeničkoj željezari, 1949–52. u → Željezari Sisak, 1952–55. u Institutu Boris Kidrič u Vinči, 1955–60. ponovno u Željezari Sisak gdje je bio direktor Sektora za istraživanje te je 1961–62. bio prvi direktor Instituta za metalurgiju u Sisku. Od 1953. do 1958. bio je honorarni suradnik te 1958–62. predavač na Tehničkome, odn. Tehnološkome fakultetu u Zagrebu. Zaslužan je za osnivanje njegova odjela u Sisku 1960. gdje je bio zaposlen od 1962; od 1969. bio je redoviti profesor, te vršitelj dužnosti direktora pa direktor odjela Metalurško inženjerstvo (1974–77). Bio je prvi dekan → Metalurškoga fakulteta (1978–80).

Baveći se unapređivanjem priprave željeznih ruda, razradio je postupke odvajanja rijetkih elemenata, surogatnih produkata i sirovina te je prvi u FNRJ 1954. izdvojio uranij iz domaćih ruda. Suautor je patenta za proizvodnju umjetnoga gnojiva Pelofos iz troske pri proizvodnji čelika Siemens-Martinovim postupkom (1963) i autor patenta za proizvodnju aluminijskoga praha raspršivanjem (1976). Napisao je knjižicu Kako dobivamo željezo (1950) i bio suradnik Enciklopedije Jugoslavije i Tehničke enciklopedije LZ-a. Dobitnik je Nagrade »Nikola Tesla« 1961. te Nagrade za životno djelo 1980.

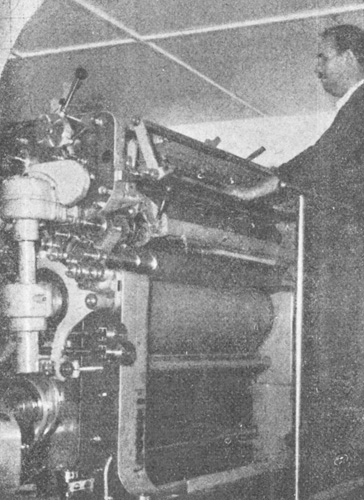

Litokarton, tiskarsko-nakladničko poduzeće osnovano 1945. u Osijeku.

Nastalo je na tradiciji tiskarstva djelatnoga u Osijeku već od XVIII. st. u tiskarama Ivana Martina Divalda (→ obitelj Divald) i franjevačkoga samostana, a koje je znatan razvoj doživjelo u XIX. i početkom XX. st. Izravni prethodnik poduzeća bio je Štamparski zavod Krbavac i Pavlović, osnovan u Osijeku 1926. u vlasništvu poduzetnika Šime Pavlovića i Andrije Krbavca, koji je 1942–45. djelovao pod imenom Hrvatski tiskarski zavod Šimo Pavlović.

Nakon II. svj. rata tvornica je bila konfiscirana i nacionalizirana, a na njezinim temeljima osnovano je državno, potom društveno poduzeće Litokarton. Poduzeće je isprva bilo usmjereno na tiskarsku i grafičku djelatnost, a zatim je započelo i s proizvodnjom papirne i kartonske ambalaže i drugom preradbom papira te nakladništvom. Tvornički kompleks nalazio se u današnjoj Ulici Hrvatske Republike. Već 1951. poduzeće je premašilo svoj godišnji plan, a potkraj 1950-ih zapošljavalo je približno 1000 radnika. Uz poduzeće Štampu, Litokarton je bila najveća grafičko-tiskarska radna organizacija na osječkom području.

U prva dva desetljeća djelovanja istaknuo se u polju višebojnoga tiska, posebice litografije. Uz knjige tiskali su se časopisi i druga izdanja nakladnika uglavnom iz širega osječkoga područja, rjeđe iz drugih dijelova Hrvatske. Nakladnička se djelatnost osobito intenzivirala 1970-ih i 1980-ih. Unutar poduzeća u tom se razdoblju razvijala i vlastita autorska radionica grafičkoga dizajna, što je došlo do izražaja u proizvodnji reklamnih plakata i tiskanju kartografskoga materijala. Zaslugom poduzeća u Osijeku je 1961. osnovana srednja grafička škola, a 1965. i izvanredni studij za grafičke inženjere kao dislocirani studij Više grafičke škole (→ Grafički fakultet) u Zagrebu.

Ne snašavši se u novim društveno-ekonomskim okolnostima, poduzeće je smanjilo proizvodnju te je 1992. zapošljavalo 324 radnika. Privatizacijom 1993. postalo je dioničko društvo. Zbog problema poput štrajkova zaposlenika, nemogućnosti isplate plaća, velikih dugovanja prema dobavljačima te poslovanja s gubitkom, nad poduzećem je 1996. otvoren stečajni postupak. Na novoj lokaciji u Drinskoj ulici poduzeće je 1999. otvorilo pogon opremljen suvremenim strojevima za proizvodnju kartonske, polietilenske i propilenske ambalaže, u kojem je radilo 150 radnika. Ukupan broj zaposlenih do 2003. pao je na 56. Godine 2012. ponovno je ušlo u stečajni postupak, te je ugašeno 2013., a njegova je imovina rasprodana. Tvorničko zdanje u Ulici Hrvatske Republike zaštićeni je spomenik industrijske baštine.

Špoljarić, Zvonimir (Zagreb, 20. II. 1911 – Mali Lošinj, 25. VIII. 1983), šumarski inženjer, stručnjak za anatomiju drva.

Diplomirao je 1937. na Šumarskom odjelu Poljoprivredno-šumarskoga fakulteta (→ Fakultet šumarstva i drvne tehnologije) u Zagrebu, gdje je doktorirao 1948. disertacijom Anatomska i polenanalitska istraživanja nekih lignita sjeverne Hrvatske (mentor → I. Pevalek). Specijalizirao se u Engleskoj 1952–53. pod mentorstvom uglednih znanstvenika s područja strukture drva Z. J. Rendlea i L. Chalka. Na Fakultetu je radio od 1935. kao dnevničar u Zavodu za fitopatologiju, od 1939. kao asistent, a od 1963. kao redoviti profesor; umirovljen je 1977. Predavao je kolegije Anatomija drva i Zaštita drva. Bio je osnivač i predstojnik Zavoda za anatomiju i zaštitu drva (1948–77), predstojnik Zavoda za šumske pokuse (1955–59), prvi prodekan osamostaljenoga Šumarskoga fakulteta (1959–60) i njegov dekan (1968–70). Utemeljio je prvu ksiloteku na Balkanu. U domaću je znanost o drvu uveo mogućnost identifikacije drva temeljenu na anatomskim svojstvima drva. Autor je većega broja znanstvenih i stručnih radova te djela Ključ za određivanje važnijih domaćih vrsta drva po karakteristikama poprečnog presjeka (1957), Multilingual Glossary of Terms Used in Wood Anatomy (1964), Anatomija drva (1964), Višejezični rječnik stručnih izraza u anatomiji drva (s B. Petrićem i V. Šćukanecom, 1969). Bio je glavni urednik časopisa → Glasnik za šumske pokuse (1957–60) i suradnik Šumarske enciklopedije LZ-a.

Karolina d. o. o., tvornica konditorskih proizvoda iz Osijeka. Začetak poduzeća bio je paromlin koji je u osječkom Donjem gradu 1898. izgradio njemački doseljenik Stjepan Piller, nazvavši ga prema supruzi Karolini. Mlin je obnovljen 1912., a od 1920. njime je upravljalo poduzeće Stjepan Piller i sinovi. Usporedno s izgradnjom pekarske tvornice te proširenjem i modernizacijom mlinskih kapaciteta 1922., poduzeće je preimenovano u Paromlin, tvornica tjestenine, keksa i biskvita Karolina, Stjepan Piller i sinovi. Tada su se u dvije proizvodne linije proizvodile razne vrste biskvita, keksa, vafla i dvopeka, a od 1926. i oblatne. Godine 1933. mlin se izdvojio iz poduzeća koje je tada dobilo ime Karolina tvornica keksa i biskvita. Tijekom II. svj. rata pokrenuta je proizvodnja džemova. Nakon rata poduzeće je konfiscirano te je od 1947. nosilo ime Sloboda. Godine 1963. izgrađeni su moderni pogoni u osječkom Zelenom polju, što je omogućilo proširenje asortimana (npr. slani štapići Bobi, keksi Jadro). Daljnjim modernizacijama i širenjem pogona, poduzeće je 1970-ih i 1980-ih dospjelo u vrh konditorske industrije zemlje.

Izbijanjem Domovinskoga rata proizvodnja je zbog razaranja prekinuta, a obnovljena je 1992. Godine 1994. Sloboda je pretvorbom postala dioničko društvo. Proizvodnja je obuhvaćala kekse i čajna peciva, vafle i slani asortiman (grickalice), te kruh, pecivo i kolače. Od 2002. poduzeće je dio Lura grupe (isprva pod imenom Lura – Keksi tvornica keksa i kruha d. o. o., od 2005. Karolina d. o. o.). Potkraj 2005. vlasnikom poduzeća postao je austrijski Lorenz Bahlsen Snack World, a 2011. zagrebački → Kraš. Godine 2020. poduzeće je imalo 343 zaposlenika.

Mega, poduzeće za proizvodnju patentnih zatvarača, galanterijskih proizvoda i preradbu obojenih metala osnovano u Zagrebu.

Poduzeće je sljednik Tvornice metalnog uredskoga pribora Kancpribor koja se nalazila u Gradišćanskoj ulici u Zagrebu, a nastala je 1947. udruživanjem nekoliko obrtničkih radionica za proizvodnju metalne galanterije, pisaćih pera i limene ambalaže, osnovanih još 1927. Godinu nakon osnutka tvornica se preselila u Remetinec, a 1950. pripojen joj je pogon metalne galanterije poduzeća → Meba (sv. 4) sa strojevima za proizvodnju metalnih patentnih zatvarača. Poduzeće je 1952. promijenilo ime u Mega – tvornica metala, galanterije i pisaćih pera te 1953. započelo probnu proizvodnju patentnih zatvarača, koji su mu od 1958. glavni proizvod. Tijekom 1960-ih postupno se napuštala proizvodnja pisaćih pera, grla za žarulje, sigurnosnih igala i hvataljki, a od metalne galanterije proizvodile su se pribadače, risaći čavlići i spajalice za spise. Razvijala se i izradba vlastitih strojeva i alata, ponajprije za proizvodnju patentnih zatvarača. U tom je razdoblju poduzeću pripojen i Kombinat obojenih metala i armatura Joža Vlahović. Tijekom 1970-ih poduzeće je bilo organizirano u OOUR-e: Alatnica i strojogradnja, Patent zatvarači i Plastično-metalni proizvodi. Proizvodnjom patentnih zatvarača Mega je podmirivala tri četvrtine ukupnih potreba jugoslavenskoga tržišta, a glavni su joj kupci bile tvornice obuće → Borovo, → Astra i → Josip Kraš. Godine 1986. proizvela je 28 milijuna metara patentnih zatvarača i zapošljavala 1450 djelatnika na više od 20 000 m2 proizvodno-poslovnoga prostora u Savskom gaju i Ilici 69 u Zagrebu te u Prekratovoj ulici u Brezovici. Tijekom 1990-ih, zbog društveno-političkih promjena i ratnih prilika, tržište joj se znatno smanjilo i zapala je u poslovne teškoće. Godine 2003. ušla je u sastav poduzeća Poliplet iz Slovenske Bistrice koje se bavi proizvodnjom pozamenterije, vrpca, užadi, vezica, sportskih i zaštitnih mreža. Njihovim spajanjem 2004. nastalo je poduzeće Mega-Poliplet sa sjedištem u Zagrebu, koje danas zapošljava 25 djelatnika i proizvodi patentne zatvarače za industriju kožne galanterije i obuće, tekstila i namještaja te za krojačke i tapetarske obrte.

PPS Galeković d. o. o., drvnoindustrijsko poduzeće iz Mraclina kraj Velike Gorice, osnovano 1956. Razvilo se iz stolarske radionice za izradbu namještaja i kućišta za radioprijamnike. Od 1980-ih poduzeće se postupno razvijalo te se bavilo opremanjem manjih hotela i studentskih domova. Godine 1987. u Mraclinu je otvorena pilana, a 1990. započela je proizvodnja parketa. Od 1997. poduzeće je potpuno usmjereno na proizvodnju parketa. Od 2004. u vlasništvu poduzeća je tvornica Majur d. o. o. iz Majura kraj Hrvatske Kostajnice (nekoć u sastavu DIP-a Sisak, devastiran u Domovinskome ratu, od 2004. PPS – Majur d. o. o.). Danas je u Mraclinu smještena uprava poduzeća, kao i pogoni za proizvodnju masivnoga parketa od kvalitetne domaće sirovine (uglavnom hrast i jasen), te pogon za izradbu briketa. U Majuru se nalaze pogoni za proizvodnju parketa, briketa, podnih obloga za vanjske prostore i fasadne obloge, te za lakiranje i uljenje parketa. Posebnost pogona u Majuru su dvije komore za termičku obradbu drva zasnovane na finskoj tehnologiji, koje obrađenomu drvu daju poseban izgled, čvrstoću i otpornost na štetočine i vlagu pa se ono može rabiti i za vanjske primjene. Danas je PPS Galeković jedan od najvećih proizvođača masivnih podova i parketa u Hrvatskoj. Godišnje prerađuje više od 40 000 m3 trupaca te proizvede više od 750 000 m2 podova i parketa, a zapošljava više od 260 djelatnika.

Lovački vjesnik, stručno glasilo Hrvatskoga lovačkog saveza (HLS). Prvi hrvatski lovački časopis i jedan od prvih lovačkih časopisa u Europi. Prvi dvobroj časopisa objavljen je 1892. pod nazivom Viestnik Prvoga obćega hrvatskog družtva za gojenje lova i ribarstva. Osnivač i izdavač časopisa bilo je → Hrvatsko društvo za gajenje lova i ribarstva. Uz manje izmjene naziva (Lovačko-ribarski vjesnik, 1894–1948) i dinamike izlaženja, časopis je objavljivao teme iz lovstva i ribolova. Od 1948. usmjerio se samo na teme vezane uz lovstvo te je promijenio naziv u današnji. Izdavač časopisa od 1947. bio je Savez lovačkih društava NR Hrvatske (danas HLS).

Lovački vjesnik je mjesečnik koji donosi tekstove iz područja lovstva, lovne kinologije, očuvanja prirodne i kulturne baštine te bioraznolikosti (očuvanjem staništa). Povremenim prilozima objavljuje promjene i novosti vezane uza Zakon o lovu i Zakon o oružju te pravilnike Saveza. U povodu 70 (1963) i 100. obljetnice (1993) neprekidnog izlaženja tiskane su bibliografije članaka objavljenih u časopisu od 1892.

| Glavni urednici Lovačkoga vjesnika | |

| Fran Žaver Kesterčanek | 1892–1910. |

| Ervin Rössler | 1910–28. |

| Alfons Šemper | 1928–40. |

| Ivo Čeović | 1940–45. |

| Danko Angjelinović | 1945–46. |

| Bogdan Stopar | 1947–55., 1959–79. |

| Lazar Raić | 1955–59. |

| Mirjana Šilobod-Saletto | 1979–82. |

| Tihomir Kovačević | 1982–91. |

| Edi Marinović | 1991–94. |

| Marijan Lekić | 1995–2011. |

| Danijel Popović | 1998. |

| Robert Maleković | 2009. |

| Ivica Stanko | od 2011. |

Žito d. o. o., poljoprivredno-prehrambeno poduzeće sa sjedištem u Osijeku. Osnovano je 1992. kao obiteljsko poduzeće u vlasništvu Marka i Marijane Pipunić. Od 2000. akvizicijama je došlo u posjed Tvornice stočne hrane Vitalka i svinjogojske farme Magadenovac iz Donjeg Miholjca, svinjogojskih farmi Forkuševci, Slašćak, Velika Branjevina i Lužani, mlina i silosa Klasje Slatina, silosa Osijek, Drenovci i Čađavica, poduzeća IPK ratarstvo-stočarstvo Antunovac i Poljoprivrednoga poduzeća Ratkovo (Srbija), te izgradilo farmu koka nesilica Vuka. Godine 2009. postalo je vlasnik mlina i silosa → PPK Valpovo i → Tvornice šećera Osijek (2010), silosa, pšeničnog i kukuruznoga mlina Đakovština (2011), izgradilo je bioplinska postrojenja Mala Branjevina i Novi Argar (2012), Orlovnjak (2017) i Klisa (2018), akviriralo Tvornicu ulja Čepin (2013), farmu nesilica Piko iz Jastrebarskog i Svinjogojsku farmu Veliki Otok (2020), izgradilo pogon za proizvodnju, rezanje i pakiranje mesnih proizvoda robne marke Dobro (2016) te farme Stari Seleš (2019).

Danas je Žito grupa najveća prehrambena industrija u Slavoniji. Njegovih deset ratarskih jedinica uzgaja poljoprivredne kulture na ukupno 18 500 ha, dok se urodi otkupljuju s dodatnih 60 000 ha poljoprivrednih površina u vlasništvu kooperanata. Kapaciteti njegovih deset silosa za skladištenje žitarica i uljarica veći su od 300 000 t. U osam svinjogojskih farmi i u kooperaciji uzgaja se 230 000 tovljenika na godinu, u sedam govedarskih farmi uzgaja se 7600 grla stoke te proizvodi oko 21 milijun litara mlijeka, dok se na dvije farme uzgaja 490 000 nesilica i proizvede 140 milijuna jaja. Industrijska proizvodnja poduzeća obuhvaća mesnu, uljarsku i mlinsku proizvodnju te proizvodnju hrane za životinje. Četiri bioplinska postrojenja koriste se stajnjakom s farmi poduzeća, silažom i drugim organskim ostatcima za dobivanje 44,5 GWh električne energije na godinu. Grupacija zapošljava više od 1500 radnika.

Osatina grupa d. o. o., poljoprivredno-prehrambeno poduzeće iz Semeljaca. Osnovano je 1992. kao malo poduzeće za promet sjemenske robe, gnojiva i sredstava za zaštitu bilja. Godine 1998. u Semeljcima je osnovana tvornica sirkove metle, a 1999. silos i sušara za žitarice i uljarice. Nakon toga poduzeće je djelatnost proširilo na stočarsku i uz nju vezanu ratarsku proizvodnju, što je omogućeno akvizicijom govedarskih farmi u Viškovcima, Tomašincima, Ivankovu (do 2003) te svinjogojskih farmi Trnava 2007. i Đurđevac 2013. Proizvodnju je poduzeće zaokružilo izgradnjom triju bioplinskih postrojenja 2009–13. u kojima se viškovi stajnjaka rabe za proizvodnju električne energije, te staklenika i gljivarnika koji se zagrijavaju viškovima toplinske energije iz bioplinskih postrojenja. Organska masa koja nastaje kao nusprodukt proizvodnje rabi se za proizvodnju humusa, tj. organsko-mineralnih supstrata i poboljšivača tla.

Osatina grupa danas je među najvećim hrvatskim poduzećima te vrste. Ratarsku proizvodnju obavlja na 5000 ha zemljišta u zakupu te otkupljuje kulture s još 10 000 ha. Govedarska proizvodnja odvija se na četiri farme, od kojih su one u Ivankovu i Tomašincima s po 3000 muznih krava najveće takve farme u zemlji, pa je poduzeće vodeće po proizvodnji mlijeka u Hrvatskoj (više od 50 milijuna litara na godinu). Opseg je svinjogojske proizvodnje na dvjema farmama 45 000 tovljenika na godinu. Pogon za preradbu mesa zauzima 3380 m2 prostora, a u njemu se proizvode proizvodi robne marke Vero. Poduzeće raspolaže trima bioplinskim postrojenjima (u Viškovcima, Tomašincima i Ivankovu) ukupne snage 6 MW. Proizvodnja povrća i voća obavlja se u staklenicima površine 34 ha (uz bioplinska postrojenja) te na otvorenome, a proizvede se više od 30 000 t svježeg voća i povrća namijenjenoga tržištu; najveći europski gljivarnik u Ivankovu godišnjeg je kapaciteta 10 500 t gljiva. Poduzeće zapošljava više od 1500 radnika.

Harburg-Freudenberger Belišće d. o. o., poduzeće za proizvodnju strojeva za izradbu pneumatika iz Belišća. Osnovano je 1998. izdvajanjem Tvornice strojeva Belišće (osnovana 1951) iz poslovnoga sustava poduzeća → Belišće, koju je akviriralo njemačko poduzeće Harburg-Freudenberger Machinenbau. Unutar njemačke HF grupe pokriva proizvodnju preša za vulkanizaciju automobilskih guma, te njima opskrbljuje gotovo 30% svjetskoga tržišta, uključujući renomirane proizvođače (Continental, Pirelli, Michelin). Od 2013. proizvodi i strojeve za proizvodnju jestivog ulja. S više od 700 zaposlenih (2020) jedno je od najvećih slavonskih poduzeća. Raspolaže pogonima u Belišću i Valpovu.

Croatian Journal of Food Science and Technology, znanstveno-stručni časopis → Prehrambeno-tehnološkog fakulteta Osijek. Izlazi od 2009. dva puta na godinu. Donosi izvorne znanstvene radove, prethodna priopćenja, znanstvene bilješke i pregledne radove (na engleskom jeziku) te stručne radove i izlaganja na znanstvenome skupu (na hrvatskom i engleskom jeziku) iz područja prehrambene tehnologije, biotehnologije i nutricionizma. Indeksiran je u više međunarodnih baza podataka, a dostupan je na portalu znanstvenih i stručnih časopisa RH. Prva mu je urednica bila → Vlasta Piližota, a od 2015. urednik je → Jurislav Babić.

Prelogović, Eduard (Zagreb, 7. IV. 1936), geolog, stručnjak za neotektoniku, seizmotektoniku i strukturnu geologiju.

Diplomirao je 1962. na Prirodoslovno-matematičkome fakultetu, a doktorirao 1974. disertacijom Neotektonski i strukturni odnosi u dravskom području na → Rudarsko-geološko-naftnome fakultetu u Zagrebu gdje je bio zaposlen od 1964., u zvanju redovitoga profesora od 1982. Predavao je kolegije Geološko kartiranje, Strukturna geologija, Strukturna geomorfologija i geologija kvartara, Neotektonika sa seizmotektonikom, Seizmotektonika i dr. Bio je predstojnik Zavoda za inženjersku geologiju, hidrogeologiju i geologiju nafte i plina (1985−87; danas Zavod za geologiju i geološko inženjerstvo) Fakulteta. Umirovljen je 2007. Predmet su njegova znanstvenoga i stručnoga zanimanja neotektonika, seizmotektonika i strukturna geologija, poglavito istraživanja strukturnih odnosa, razdvajanja seizmičkih izvora, amplituda tektonskih kretnji, morfogeneze i podrijetla strukture reljefa. Za rad u području seizmotektonike dobio je Nagradu za znanstveni rad »Nikola Tesla« (1983). Od 1992. član je suradnik HAZU-a.

Piria, Ivan (Vinkovci, 12. XII. 1934 – Zagreb, 18. XI. 1990), agronom, stručnjak za mehanizaciju poljoprivrede, energetiku i mjernu tehniku.

Nakon srednje škole radio je u Poljoprivrednom kombinatu Županja kao voditelj remontne radionice i mehanizacije. Na Poljoprivrednome fakultetu (→ Agronomski fakultet) u Zagrebu diplomirao je 1962. i doktorirao 1973. disertacijom Utjecaj vertikalnih sila nošenih oruđa na koeficijente korisnog djelovanja trakcionog uređaja traktora s gumenim kotačima (mentor → J. Brčić). Od 1964. bio je zaposlen u Institutu za mehanizaciju poljoprivrede Poljoprivrednoga fakulteta u Zagrebu (od 1977. Institut za mehanizaciju, tehnologiju i graditeljstvo u poljoprivredi), gdje je bio direktor 1975–77., a od 1986. i redoviti profesor. Predavao je kolegije Poljoprivredni traktor i Metode i tehnika ispitivanja poljoprivrednih strojeva. Predavao je i na Poljoprivrednome fakultetu u Osijeku (→ Fakultet agrobiotehničkih znanosti) i Kmetijskoj šoli u Mariboru. Usavršavao se 1967. u poduzeću John Deere u Mannheimu, gdje je proučavao metode i tehnike elektroničkih mjerenja u poljoprivrednoj strojogradnji. Područje njegova interesa bili su traktori i traktorski agregati, energetika i mjerna tehnika u području mehanizacije poljoprivrede, koje je bio pionir i pokretač u SFRJ. Vlasnik je triju patenata iz tog područja. Bio je suradnik raznih stručnih komisija te uredništava stručnih časopisa. Autor je udžbenika Traktor – poznavanje, održavanje i kvarovi (1982).

Petric, Nedjeljka (Vis, 15. V. 1928 – Split, 14. VI. 2018), kemijska inženjerka, stručnjakinja u području termodinamike.

Diplomirala je 1954. na Kemijsko-tehnološkom odsjeku Tehničkoga fakulteta (→ Fakultet kemijskog inženjerstva i tehnologije) u Zagrebu, gdje je doktorirala 1972. disertacijom Studij pasiviteta cinka (mentor → B. Lovreček). Radila je 1954–64. u → Tvornici karbida i ferolegura Dalmacija – Dugi Rat kao rukovoditeljica kemijskoga laboratorija te glavna inženjerka proizvodnje. Uvela je metodu određivanja silicija u koksu i ferosiliciju s pomoću želatine. Od 1964. bila je zaposlena na → Kemijsko-tehnološkome fakultetu u Splitu, od 1984. u zvanju redovite profesorice; umirovljena je 1998. Bila je predsjednica Savjeta Kemijsko-tehnološkoga fakulteta u Splitu (1972–74), prodekanica za znanstveno-nastavnu problematiku (1978–83), dekanica (1983–87) te predstojnica Zavoda za termodinamiku koji je utemeljila (1982–98). Predavala je kolegije Tehnička termodinamika, Termodinamika realnih sustava te Kemijsko-inženjerska termodinamika. Bavila se dobivanjem magnezijeva oksida iz morske vode i procesima izotermnog i aktiviranog sinteriranja magnezijeva oksida u svrhu dobivanja visokovatrostalne otporne keramike. Suautorica je knjige Tehnička termodinamika (s I. Vojnovićem i V. Martinac, 2015). Dobitnica je odlikovanja Reda Danice hrvatske s likom Ruđera Boškovića (1999).

Petračić, Andrija (Petrinja, 22. X. 1879 – Zagreb, 14. VIII. 1958), šumarski stručnjak za uzgajanje šuma.

Diplomirao je na Šumarskoj akademiji pri Mudroslovnome fakultetu u Zagrebu 1901., a 1905–07. specijalizirao šumsko-uzgojnu i šumsko-botaničku skupinu kolegija na Ludwig-Maximilianovu sveučilištu u Münchenu, gdje je doktorirao 1907. disertacijom Untersuchungen über die selbständige Bestandesausscheidung von Eiche, Buche u Föhre in Stärke- und Nutholz-Güteklassen. Nakon školovanja službovao je u Novoj Gradiški do 1911., od kada je radio na Šumarskoj akademiji u Zagrebu, gdje je od 1912. bio profesor te pročelnik Akademije (1914–15., 1917–18). Bio je i upravitelj Šumarskoga muzeja (1913–17). Zajedno s → Đurom Nenadićem osnovao je 1919. Gospodarsko-šumarski fakultet (→ Fakultet šumarstva i drvne tehnologije) u Zagrebu, gdje je kao redoviti profesor predavao kolegije Uzgajanje šuma i Dendrologiju; umirovljen je 1952. Bio je osnivač Zavoda za uzgajanje šuma, Seminara za uzgajanje šuma i Šumskoga vrta u Maksimiru (1921), te dekan Fakulteta (1919–20., 1939–40). Među ostalim, autor je djela Uzgajanje šuma I–II (1925–31) te Uzgajanje šuma. Ekološki osnovi (1955). Bio je glavni urednik → Šumarskoga lista (1917–21), te suradnik Šumarske enciklopedije LZ-a.

Pepeljnjak, Stjepan (Zagreb, 2. I. 1944), veterinar, stručnjak za mikotoksikologiju.

Na Veterinarskome fakultetu u Zagrebu diplomirao je 1968. i doktorirao 1980. disertacijom Istraživanja raširenosti i toksičnosti vrsta plijesni roda Fusarium izoliranih s kukuruza roda 1975/76. na području Posavine. Od 1971. radio je na Farmaceutsko-biokemijskome fakultetu u Zagrebu, od 1986. kao redoviti profesor. Predavao je kolegije Mikrobiologija s parazitologijom te Osnove epidemiologije s mikrobiološkom dijagnostikom. Osnovao je Zavod za mikrobiologiju kojega je bio prvi pročelnik 1980. do umirovljenja 2009. Područja su njegova znanstvenoga i stručnoga interesa raširenost i toksikogenost plijesni i mikotoksina te njihov utjecaj na zdravlje ljudi i životinja, kao i prirodne antibiotičke supstancije. Autor je knjige Mikotoksikoze (s L. Ožegovićem, 1995) i monografije 30. godina Zavoda za mikrobiologiju i stoljeće mikrobiološke misli u nastavi farmacije (1897. – 2003.) (s V. Grdinićem, Z. Cvetnić, I. Kosalcem i M. Šegvić, 2003). Redoviti je član Akademije medicinskih znanosti Hrvatske od 2008. te predsjednik njezina Kolegija farmaceutskih znanosti. Dobitnik je Godišnje nagrade za popularizaciju i promidžbu znanosti 2003.

Parac-Osterman, Đurđica (Jezerane, 3. IV. 1946), tekstilno-tehnološka inženjerka, stručnjakinja za bojenje i tisak tekstila.

Diplomirala je 1970. na Kemijsko-tehnološkom odjelu Tehnološkoga fakulteta (→ Tekstilno-tehnološki fakultet) u Zagrebu, na kojem je doktorirala 1985. disertacijom Bojadisanje vune reaktivnim bojilima (mentorica J. Jovanović-Kolar). Godine 1970–72. radila je u tekstilnom poduzeću Neda u Senju, gdje je osnovala tvornički laboratorij te uvela kontrolu kemijskih sirovina i gotovih tekstilnih proizvoda. Na Tehnološkome fakultetu u Zagrebu radila je od 1972., od 1999. u zvanju redovite profesorice. Umirovljena je 2017. Bila je predstojnica Zavoda za tekstilno-kemijsku tehnologiju i ekologiju 2006–11., u sklopu kojega je osnovala Laboratorij za spektrofotometrijska istraživanja. Predavala je kao gostujuća profesorica na Tehnološkome fakultetu u Banjoj Luci 1988–91., te na mariborskom strojarskom fakultetu 1996–2004.

Područje njezina znanstvenog interesa obuhvaća bojenje i tisak tekstila, posebno izučavanje mehanizma i kinetike fiksiranja bojila na tekstilnom supstratu, na čemu se temelje i nastavni programi kolegija koje je predavala. Bila je voditeljica više znanstvenih projekata, autorica je udžbenika Osnove o boji i sustavi vrednovanja (2007) te suautorica udžbenika Osnove teorije bojenja tekstila (s B. Karamanom, 2013). Bila je predsjednica Društva inženjera tekstilaca Zagreb 1995–2002., te suosnivačica Hrvatske udruge za boje 2013. Članica je emerita HATZ-a te professor emerita Sveučilišta u Zagrebu od 2017.

Radobolja-Lazarevski, Gorjana (Omiš, 13. I. 1946), kemijska inženjerka, stručnjakinja za kemijske transformacije antibiotika.

Na Kemijsko-tehnološkom odjelu Tehnološkoga fakulteta (→ Fakultet kemijskog inženjerstva i tehnologije) u Zagrebu diplomirala je 1969. i magistrirala 1977. Od 1969. radila je u Istraživačkom institutu farmaceutskog poduzeća → Pliva, gdje je istraživala kemijske transformacije antibiotika. Posebno se bavila konformacijskom analizom i odnosom strukture i biološkoga djelovanja organskih molekula. U suradnji sa → Slobodanom Đokićem, → Gabrijelom Kobrehel i → Zrinkom Tamburašev razvila je 1979–81. azitromicin (derivat eritromicina), djelatnu tvar antibiotika koji je 1988. plasiran pod nazivom Sumamed (od 1991. na američkom tržištu Zithromax). Taj je antibiotik važan zbog znatno povećanoga spektra djelovanja u odnosu na prethodnike, dugog zadržavanja u organizmu te zbog toga što pri njegovoj primjeni nema potrebe za zaštitom od želučanih kiselina. Radobolja-Lazarevski također je pridonijela rješavanju struktura azitromicina i eritromicina spektroskopskim metodama koje se temelje na tehnikama nuklearne magnetske rezonancije (NMR). Autorica je mnogobrojnih radova te više od 20 patenata. Među ostalim je autorica patenta u kojem se opisuje postupak kojim se dušik uvodi u aglikonski dio molekule eritromicina (1986–87). Dobitnica je Nagrade Plive 1986. i 1996. Kao jedna od autora azitromicina dobitnica je i nagrade Zlatna kuna za životno djelo Hrvatske gospodarske komore (1998) i Nagrade HAZU-a (1998). Američko kemijsko društvo dodijelilo joj je titulu Heroj kemije 2000.

Režek-Wilson, Nina (Zagreb, 26. XI. 1946 – Duga Resa, 31. X. 2021), slikarica i kostimografkinja, zaslužna za osnutak studija dizajna tekstila i odjeće u Zagrebu.

Diplomirala je slikarstvo 1970. na Akademiji likovnih umjetnosti u Zagrebu u klasi Raula Goldonija, a 1974–76. pohađala je poslijediplomski studij u Majstorskoj radionici Krste Hegedušića i Ljube Ivančića. Nakon završetka studija radila je kao nastavnica povijesti umjetnosti u gimnaziji u Samoboru, a 1975–80. na Odjelu za dizajn Više škole za tekstil i odjeću u Zagrebu. Potom je boravila u inozemstvu do 1988., kada se zaposlila u Institutu za tekstil i odjeću na Tehnološkome fakultetu (→ Tekstilno-tehnološki fakultet), od 2011. u zvanju redovite profesorice. Sudjelovala je u izradbi novih nastavnih planova i programa te organizacijskom ustroju i formiranju Zavoda za dizajn tekstila i odjeće kojega je bila predstojnicom 1999–2002. Umirovljena je 2016.

Njezina znanstvena djelatnost vezana je uz povijest tekstila i odijevanja, na čemu se temelje i nastavni programi kolegija koje je osmislila i predavala (Povijest umjetnosti, Crtanje i slikanje, Crtanje povijesnog tekstila i kostima, Primijenjena konstrukcija kostima, Obuća i modni dodaci kroz povijest i dr.). Istaknula se izradbom vlastitih kreacija i povijesnih kostima za mnoge predstave u hrvatskim kazalištima. Kao slikarica sudjelovala je na mnogobrojnim samostalnim i skupnim izložbama.

Oršanić, Milan (Otočac, 1. IX. 1963), šumarski inženjer, stručnjak za uzgajanje šuma.

Diplomirao je 1988. na Šumarskome fakultetu (→ Fakultet šumarstva i drvne tehnologije) u Zagrebu, gdje je doktorirao 2001. disertacijom Strukturne osobine i dinamika šumskih sastojina obične smreke (Picea abies (L.) Karst.) na sjevernom Velebitu (mentor → S. Matić). Nakon završetka studija radio je u Primorsko-goranskom Šumskom gospodarstvu, OOUR-u za iskorišćivanje šuma Senj. Od 1990. radi na Katedri za uzgajanje šuma matičnoga fakulteta (danas Zavod za ekologiju i uzgajanje šuma), od 2010. kao redoviti profesor. Predaje kolegije Osnivanje šuma i Uzgajanje šuma posebne namjene. Bio je prodekan Šumarskog odsjeka (2006–08) te dekan Fakulteta (2010–14). Područja su njegova znanstvenog interesa uzgajanje šuma, rasadničarstvo i šumsko sjemenarstvo, pomlađivanje i njega prirodnih sastojina, uzgojni postupci u prebornim šumama, uzgojni postupci i bioraznolikost šuma Hrvatske. Autor je mnogobrojnih znanstvenih radova te knjiga Oskoruša (s D. Drvodelićem i T. Jemrićem, 2015), Jarebika (s D. Drvodelićem i T. Jemrićem, 2019), Ekologija, obnova i zaštita poplavnih šuma Posavine (s više autora, 2020) i dr. Izvanredni je član Akademije šumarskih znanosti.

Ljubičić, Boris (Glavice kraj Sinja, 8. XI. 1945), slikar i grafički dizajner, jedan od najistaknutijih hrvatskih grafičkih dizajnera.

Diplomirao je slikarstvo 1968. na Akademiji likovnih umjetnosti u Zagrebu u klasi Ljube Ivančića i Miljenka Stančića. Godine 1987. osnovao je vlastiti grafički Studio International u Zagrebu. Stvara u gotovo svim područjima dizajna vizualnih komunikacija: vizualne identitete, plakate, knjige, omote nosača zvuka, ambalažu, tipografiju, signalistiku, prostorne intervencije i dr. Među najvažnijim su mu projektima vizualni identiteti mnogih javnih ustanova (Muzejski dokumentacijski centar, 1988., 2006; Leksikografski zavod Miroslav Krleža, 1992; Hrvatska radiotelevizija, 1995; Muzej za umjetnost i obrt, 1995; Matica hrvatska, 2007. i dr.), sportskih događanja (Mediteranske igre u Splitu, 1979), gospodarskih subjekata (Zagrebački velesajam, 1993), poduzeća i brendova (Labud Zagreb, 1980; robna marka Yassa u Varaždinskoj industriji svile, 1974., 1984) te plakati (Muzički biennale Zagreb 81, 1981; Čitati između redaka, 1994; mnogobrojni plakati za Međunarodni dan muzeja). Bavi se i oblikovanjem cjelovitoga hrvatskog vizualnog identiteta; autor je koncepta s dva naizmjenična kvadrata koji su postali jedinstven i lako prepoznatljiv vizualni kod Hrvatske. Dobitnik je Nagrade »Vladimir Nazor« za životno djelo (2023).

Mitterpacher, Ludovik (Mitterpacher von Mitterburg; Ljudevit, Ludvik, Ludwig, Lajos) (Belje, 25. VIII. 1734 – Pešta, 24. V. 1814), poljoprivredni publicist, redovnik, jedan od prvih profesora poljoprivrednih znanosti.

Rođen je u plemićkoj obitelji njemačkoga podrijetla. Gimnaziju je završio u mađarskom Pečuhu, a isusovačkomu se redu, u slovačkom Trenčinu, pridružio 1749. Na Institutu Pazmanianum u Beču studirao je višu matematiku, poslije i teologiju, te se nakon doktorata na njemu zaposlio kao guverner. Zaredio se za svećenika 1761. Na Theresianumu u Beču predavao je teologiju, filozofiju i latinski 1762–74., a kasnije i poljoprivredne znanosti. Nakon raspuštanja isusovaca (1773) doktorirao je humanističke znanosti u slovačkoj Trnavi te postao prvi profesor Odjela za poljoprivredne znanosti. Godine 1784. prešao je na isto radno mjesto u Peštu, gdje je do smrti predavao poljoprivredne predmete, tehnologiju i prirodnu povijest.

Napisao je mnogobrojne knjige (većina danas sačuvana samo u rukopisu) od kojih su neke prevedene na više jezika. Svoj pogled na poljoprivredne znanosti objasnio je u trosveščanom udžbeniku Elementa rei rusticae (1779–94), u kojem je donio i detaljan opis obradbe tla, morfologiju biljaka, opisao biljnu proizvodnju, hortikulturu, vinogradarstvo i stočarstvo te preradbu industrijskih usjeva. Knjiga Compendium Historiae naturalis (1799) prvi je sveučilišni udžbenik prirodne povijesti u Mađarskoj.

Markotić, Ante (Anto) (Vareš, BiH, 9. V. 1942), metalurški inženjer, stručnjak za metalurško oplemenjivanje i redukciju ruda.

Diplomirao je 1966. te doktorirao 1976. disertacijom Uvjeti feromagnetične transformacije nekih domaćih limonitnih ruda magnetizirajućim prženjem u prisustvu krutog reducensa i načini identifikacije faza iz prženca i koncentrata ovih ruda (mentor → V. Logomerac) na Metalurškom odjelu u Sisku Tehnološkoga fakulteta u Zagrebu (→ Metalurški fakultet). Radio je od 1966. u Rudniku i Željezari Vareš. Od 1967. bio je zaposlen na fakultetu u Sisku, od 1985. u zvanju redovitoga profesora. Predavao je kolegije Oplemenjivanje ruda, Metalurgija željeza i čelika I, Teorija metalurških procesa, Termodinamika i kinetika metalurških procesa, Metalurgija kovina i slitina i dr. U više navrata bio je predstojnik Zavoda za procesnu metalurgiju, te prodekan za nastavu (1980−84), prodekan za znanost (2001−03) i dekan (1997−2001) Fakulteta. Umirovljen je 2012. Sudjelovao je u nastavi Tehničkoga fakulteta u Boru i Rudarsko-metalurškoga fakulteta u Prištini.

Znanstveno i stručno bavi se metalurškim oplemenjivanjem i redukcijom ruda, metalurgijom željeza i čelika, metalurgijom ferolegura i aluminija te strategijom razvoja i opstojnosti hrvatske metalurgije. Suautor je djela Metalurgija željeza i čelika – zbirka riješenih zadataka (2006) te više skripta. Bio je suradnik Tehničke enciklopedije (1992., 1997) i Hrvatske enciklopedije (2005−09) LZ-a. Bio je dugogodišnji predsjednik → Hrvatske zajednice tehničke kulture (sv. 4) (1990−2015). Od 2007. redoviti je član HATZ-a. Dobitnik je republičke Nagrade za tehničku kulturu (1986) i Nagrade tehničke kulture »Faust Vrančić« za životno djelo (2001).